» Без закупки нового оборудования

» Без переманивания сотрудников у других и повышения зарплат

Уникальная технология создания потока квалифицированных кадров, которая позволит вам перестать зависеть от рынка труда и стабильно

получать результаты.

Такие компании как Татнефть, Ремит, Технониколь, Буквоед, Стеклонит, Готек, Лассесбергер, ДМГ МУРИ, МОНДЕЛИЗ, получили следующие результаты:

В основе успеха этих компаний лежит система внутрипроизводственного обучения Training Within Industry TWI

» Сокращение ввода в профессию с 3-4 месяцев до 2-3 недель;

» Сокращение количества ошибок при производстве работ на 40%;

» Сокращение брака с 20% до 0;

» Повышение производительности на 20%;

» Сокращение времени аварийных ремонтов на 30%;

» Повышение уровня безопасности выполнения работ.

TWI — это программа обучения, разработанная во время Второй мировой войны, для обучения неквалифицированных рабочих

TWI играл важную роль в развитии системы производства Toyota, которая является основой Toyota Production System (TPS). Одним из примеров использования TWI в Toyota является стандартизация работы на производственной линии.

TWI была использована для разработки и внедрения стандартов работы на производственной линии в Toyota. Наставники вручную демонстрировали новым работникам, как выполнять каждую операцию на линии производства для достижения оптимальной производительности и качества продукции. Наставники также учили старших или более опытных сотрудников, как улучшить свои навыки и эффективность работы. Таким образом, TWI помогла обеспечить стандартизацию процессов и повысить производительность на производственной линии в Toyota.

То, что меня очаровывает в TWI — это его фокус на практическом обучении. Ведь только практика делает нас настоящими профессионалами. Методика TWI предоставляет сотрудникам возможность немедленно применять полученные знания и навыки в реальных ситуациях. Это дарит им уверенность и осознание того, что они не просто учатся, а действительно совершенствуются.

В чем уникальность этого метода?

TWI не просто передает знания сотрудникам, она вовлекает их в активное обучение на рабочем месте. Каждый сотрудник получает возможность непосредственно применять новые навыки и методы в своей работе. Это позволяет быстро овладеть новыми навыками и способствует лучшему усвоению материала. Такой практический подход к обучению обеспечивает реальные результаты, которые видны не только на учебных курсах, но и в повседневной работе.

Этот подход позволил в компании «ТМС групп» (производитель продукции и услуг нефтегазовой промышленности) сократить % брака муфт за 4 месяца с 30 % до 0. И все это без:

» — закупки нового дорогостоящего оборудования;

» — перестройки производственных линий;

» — без переманивания опытных и квалифицированных кадров у конкурентов;

» —без повышения ЗП.

Что дает TWI собственнику бизнеса, топ менеджерам?

Движущей силой любого руководителя, CEO, всегда есть рост, улучшение и инновации и мы всегда стремимся развивать наше предприятие в реальность завтрашнего дня. Это и приводит руководителей к проекту Training Within Industry (TWI).

Вначале TWI привлекает внимание как инструмент для улучшения наставничества, производительности и эффективности рабочего процесса. Однако стало ясно, что TWI дает гораздо больше.

- Ускорение процесса обучения: Часто новые рабочие процессы требуют долгого периода обучения. Однако с TWI эта проблема была минимизирована. Мы смогли быстро привлечь наших сотрудников к новым идее и практикам.

- Увеличение производительности: В долгосрочной перспективе, TWI помог нам значительно улучшить нашу производительность. Эффективные методы обучения, командная работа, эффективное управление — все это способствовало значительному улучшению производительности.

- Развитие культуры непрерывного улучшения: TWI ввел на нашем предприятии культуру постоянного развития и совершенствования. Это помогло нам оставаться на передовой инноваций и индустрии, а также остаться конкурентоспособными.

Результаты проектов такие убедительные, что TWI становится непременной частью корпоративного культуры. Это важно и значимо, потому что TWI не просто обеспечивает непосредственные результаты, он меняет культуру предприятия, фокусируясь на непрерывном улучшении, качестве и эффективности.

TWI не просто инструмент для улучшения работы предприятия. Это философия, которая углубляет важность качества, инноваций и постоянного улучшения в каждом сотруднике. И это то, за что я искренне горю — создавать условия для работы, в которой каждый сотрудник становится продуктивнее и увлеченнее.

Как это возможно?

Программа доказала свою эффективность на четырех этапах своего развития:

1 Этап. В 1924 году Чарльз Аллен (Charles Allen), разработал программу обучения мастеров для Корпорации военного флота (Emergency Fleet Corporation) и представил в книге «The Instructor, The Man, And The Job»

Его образовательная методика для сотрудников предприятий представляла собой алгоритм действий, состоящий из четырех блоков: подготовительного, презентационного, прикладного и проверочного («Show. Tell. Do. Check»). В результате программы было подготовлено свыше 400 000 квалифицированных работников судостроительной отрасли.

2 Этап. В период с 1940 по 1945 год в Америке, когда было обучено свыше 1 млн человек на 16 тыс. предприятиях

Одним из критических результатов программы TWI являлся стандарт обучения работников. Этот стандарт помог управляющим обучать новичков более быстро и эффективно, что в условиях военной экономики было чрезвычайно важно.

Результаты программы TWI были впечатляющими. Благодаря внедрению программы в промышленные предприятия, производительность труда значительно повысилась. TWI помогла сократить время обучения новых сотрудников, улучшить качество выпускаемой продукции и снизить негативное влияние текучести кадров.

3 Этап. В производственной системе ТОЙОТА с 1951 по настоящее время

TWI играл важную роль в развитии системы производства Toyota, которая является основой Toyota Production System (TPS). Одним из примеров использования TWI в Toyota является стандартизация работы на производственной линии.

TWI была использована для разработки и внедрения стандартов работы на производственной линии в Toyota. Наставники вручную демонстрировали новым работникам, как выполнять каждую операцию на линии производства для достижения оптимальной производительности и качества продукции.

Наставники также учили старших или более опытных сотрудников, как улучшить свои навыки и эффективность работы. Таким образом, TWI помогла обеспечить стандартизацию процессов и повысить производительность на производственной линии в Toyota.

4 Этап. Россия. В 2012 Сергей Смирнов перевел оригинальные стандарты и адаптировал их для Российского бизнеса.

И такие российские предприятия, как Татнефть, Ремит, Технониколь, Буквоед, Стеклонит, Готек, Лассесбергер, ДМГ МУРИ, МОНДЕЛИЗ, развивая системы внутрипроизводственного обучения на основе TWI, получили в среднем следующие результаты:

» Сокращение ввода в профессию с 3-4 месяцев до 2-3 недель;

» Сокращение количества ошибок при производстве работ на 40%;

» Сокращение брака с 20% до 0;

» Повышение производительности на 20%;

» Сокращение времени аварийных ремонтов на 30%;

» Повышение уровня безопасности выполнения работ.

Откуда вообще все эти проблемы с браком и квалификацией сотрудников?

Мы все оказались заложниками системы.

Нас не научили строить системы обучения сотрудников. Это не наша вина, это наша БЕДА.

Мы все столкнулись с такой проблемой.

На рынке не найти готовых квалифицированных специалистов.

Или они есть, но под ваше уникальное оборудование их нет.

Выпускники учебных заведений приходят неподготовленными.

Линейные руководители умеющие работать — не умеют передавать свои навыки новым сотрудниками.

Есть какая-то система обучения, но она бессистемная.

Существует несколько причин, почему на предприятиях может не получаться реализовать проекты TWI обучения:

Наставничество есть, но каждый обучает “как умеет”

- Недостаточная поддержка руководства. Если руководство предприятия не заинтересовано в развитии сотрудников и не выделяет необходимые ресурсы, то реализация проекта может оказаться затруднительной.

- Отсутствие квалифицированных тренеров. TWI обучение требует внедрения специфических методик и требует наличия опытных тренеров, которых может не быть на предприятии.

- Недостаточная мотивация сотрудников. Если сотрудники не видят преимущества в обучении методикам TWI, то возможно, они не проявят достаточной заинтересованности в процессе обучения и внедрения на практике.

- Недостаточная адаптация методик к специфике предприятия. Не все методики TWI могут подойти для всех типов предприятий, обучение требует адаптации к конкретным условиям и процессам работы на предприятии.

В целом, реализация проектов TWI обучения на предприятиях требует индивидуального подхода и серьезного планирования, а также полной поддержки со стороны руководства.

Кто виноват?

Система образования просто не в состоянии готовить кадры необходимой квалификации!

Она не поспевает за рынком и технологическим развитием.

Нельзя однозначно ответить на этот вопрос, так как причины проблем с обучением и квалификацией могут быть разными для разных предприятий и отраслей. Однако, общие причины могут быть связаны с недостатком финансирования на обучение, низкой мотивацией сотрудников для повышения квалификации, отсутствием современных методов обучения и неэффективной системой управления персоналом. Кроме того, быстрые изменения в технологиях и требованиях рынка также могут влиять на требования к квалификации сотрудников и стать причиной проблем с их обучением.

Даже на основе этих немногочисленных фактов, можно сделать вывод что:

Способность бизнеса самостоятельно подготовить сотрудника, который безопасно, производительно и качественно трудится становится условием развития, конкурентоспособности и выживания.

“Зачем вообще заморачиваться с обучением сотрудников? Может быть мы пока порежем расходы…"

Сейчас очень хорошее время для внедрения проекта обучения TWI, потому что он позволит вам улучшить навыки ваших сотрудников и сделать вашу компанию более конкурентоспособной. Это особенно важно сейчас, когда экономика меняется очень быстро. TWI также поможет повысить качество работы и прибыль вашей компании.

Разберем пример компании Х.

Ситуация До: 2 % брака. при подробном анализе 2% брака оказалось 24 тонны изделий в месяц на 8,5 млн. рублей или 708 333 рубля в месяц

После реализации проекта TWI — уровень несоответствий сократился до 0,3%-0,5%

что принесло дополнительно предприятию 70 000 000 рублей по году

Если вы хотите продолжать терять миллионы каждый месяц — ваше дело.

Для всех остальных — предлагаю продолжить чтение.

Кто я такой.

Сергей Смирнов – я 23 года занимался профессиональной подготовкой пожарных к боевой деятельности

» Кандидат педагогических наук;

» Автор переводов стандартов TWI на русский язык;

» Адаптировал программу для Российских предприятий;

» Обучил десятки тысяч наставников ведущих компаний.

Первый в России, в 2012 году, перевел и адаптировал стандарты TWI для Российских предприятий

Единственный, кто проводит обучение по оригинальным стандартам TWI

По моим материалам TWI — учат те, кто обучает вас.

Разработал технологию интеграции TWI в регулярный менеджмент на принципах PDCA обучение по отклонениям.

Единственный в России получил подтвержденные результаты в проектах TWI в различных отраслях промышленности:

Разработал на основе классического «4 Этапного (шагового) метода обучения» методику «Микро этапного обучения» которая позволяет в разы повысить эффективность и результативность классического метода обучения.

Но самое главное, вместе с коллегами из компаний Татнефть, РЕМИТ, БУКВОЕД, СТЕКЛОНИТ Лассесбергер, ДМГ МУРИ, МОНДЕЛИЗ, получили выдающиеся результаты:

» Сокращение ввода в профессию с 3-4 месяцев до 2-3 недель;

» Сокращение количества ошибок при производстве работ на 40%;

» Сокращение брака с 20% до 0;

» Повышение производительности на 20%;

» Сокращение времени аварийных ремонтов на 30%;

» Повышение уровня безопасности выполнения работ.

- Автор книги Практические методы повышения производительности труда 2009

- Автор перевода Стандартов обучения TWI 2012

- Автор книги «Рабочая тетрадь мастера бригадира наставника» 2020

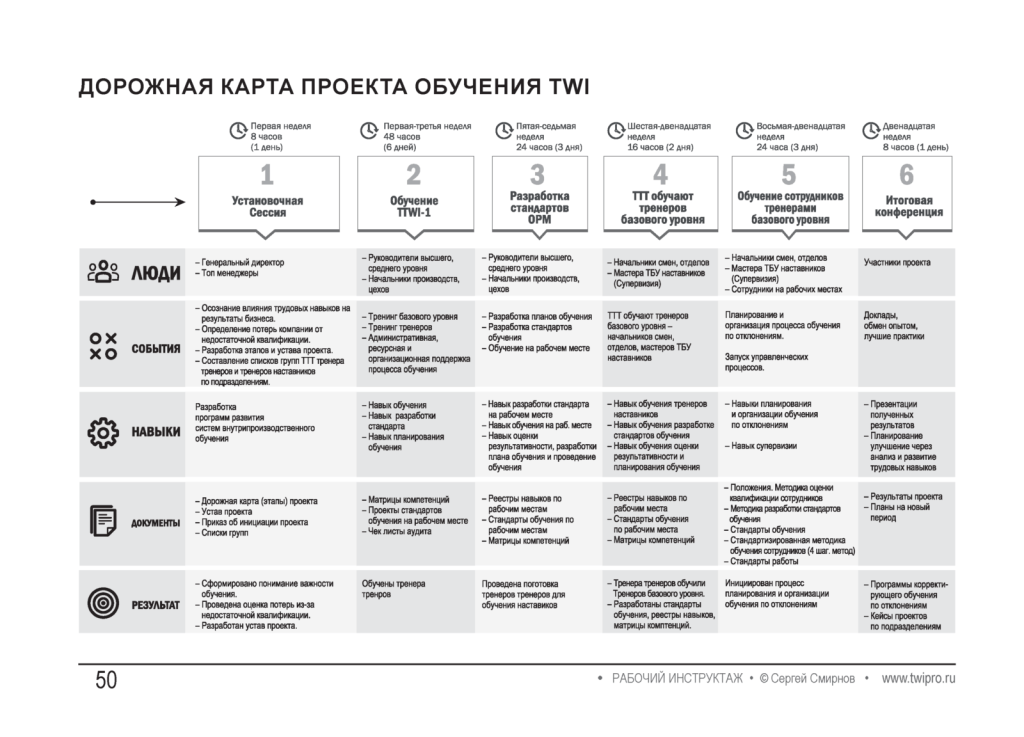

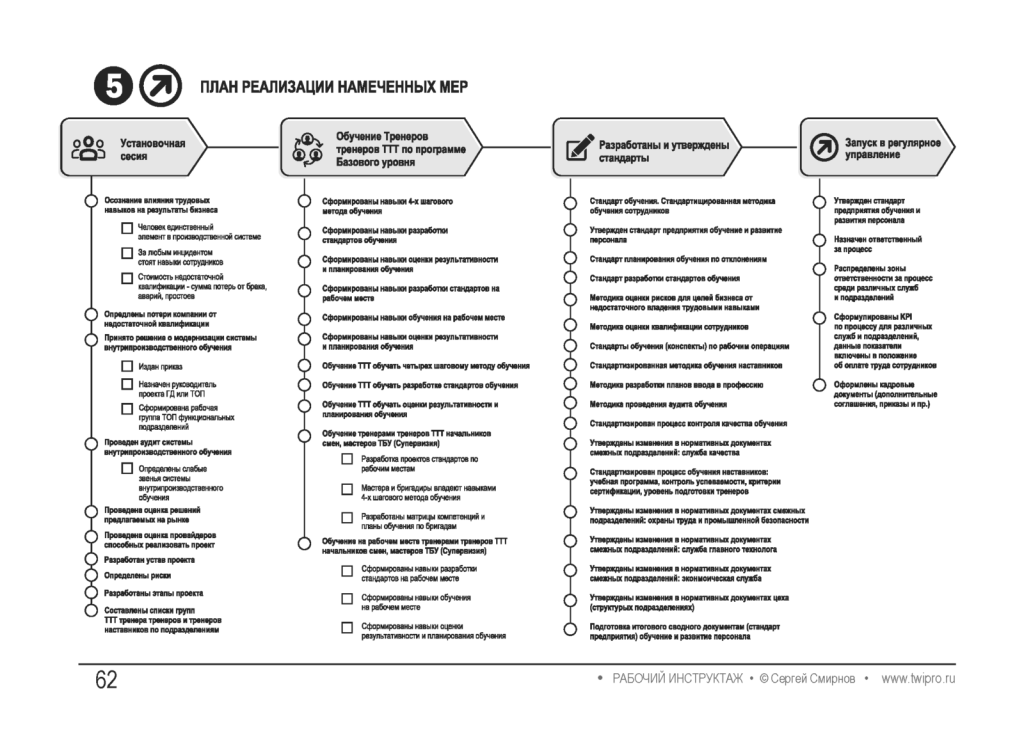

Как конкретно выглядит реализация проекта TWI на предприятии?

Должна появиться заинтересованная группа сотрудников, которая выступит «пусковым» механизмом изменений, которая сможет обосновать «важность» и «значимость» изменений в системе наставничества для достижения стратегических целей предприятия.

Мы должны для себя ответить на вопросы:

- Какой дискомфорт в квалификации сотрудников Вы сейчас испытываете?

- Какие задачи вам необходимо решать?

- Как это отражается на бизнесе

- Почему нам надо что-то менять?

- Что может произойти, если мы не будем менять?

- Как решается эта задача сейчас?

- Проблемные профессии

- К каким издержкам это приводит?

Брак ______________________________ Сумма потерь ____

Аварийные простои__________________Сумма потерь ____

Травматизм ________________________ Сумма потерь ____

Поломки, ремонт оборудования________ Сумма потерь ____

Не выполнение плана________________ Сумма потерь ____

Претензии покупателей ______________ Сумма потерь ____

ИТОГО ПОТЕРИ СУММА ______

Эта группа должна убедительно доказать важность и значимость изменений для достижения стратегических целей компании. Также должна существовать объективная и всеобще признаваемая потребность в модернизации системы производственного обучения и развития и сделан объективный выбор (на нашей практике объективный выбор в 100% — методика TWI).

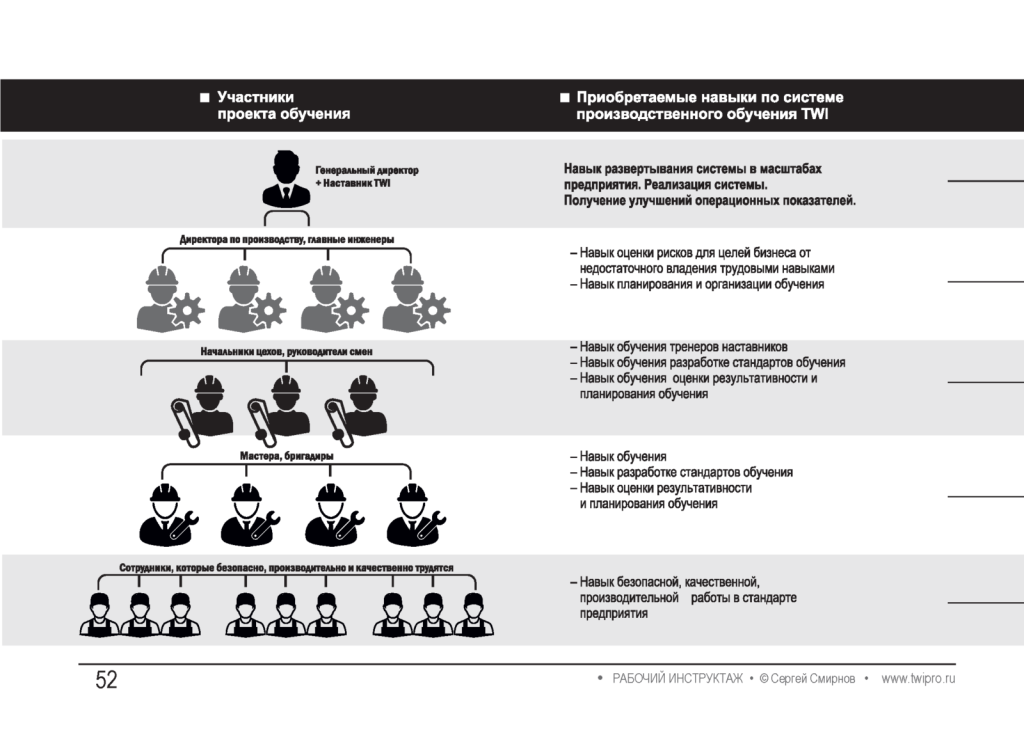

Карта навыков по системе производственного обучения TWI

“Возможно вы уже пробовали что то из этого: бережливое производство, школа наставников и тд”

а) мы уже внедряем бережливое производство

TWI — Это не бережливое производство!!!

Основные области, в которых работает бережливое производство, включают:

1. Потоковое производство: Организация процессов так, чтобы продукты или услуги «потекли» по производственному процессу без прерывания и задержек.

2. Снижение потерь: Устранение всех видов потерь, включая переработку, ожидание, перевозку, избыточные запасы, ненужные движения и дефекты.

3. Постоянное улучшение: Непрерывный поиск способов делать вещи лучше, быстрее и дешевле.

В Бережливом производстве нет методик обучения сотрудников на рабочем месте трудовым навыкам.

ТWI работает над навыками для безопасной, производительной и качественной работы. Бережливое производство не превратит нового сотрудника в квалифицированного исполнительного и не снизит % брака!

б) “у нас уже есть наставничество” —

Хорошая тема, но она не дает стандартизации методов обучения.

Наличие длительного стажа работы, 6 разряда, аттестации не гарантирует что человек безопасно, производительно и качественно трудится, но иногда, и очень часто его назначают наставником и своим отклонениям он обучает ученика.

На многих предприятиях есть система наставничества, но каждый наставник обучает как умеет и после каждого наставника ученики выходят с разным уровнем навыков, зачатую тиражируя ошибки наставников

в) у нас есть школа мастеров ШМ

ШМ учит навыкам коммуникации, планирования. Но не формирует навыки обучения, не приводит систему обучения к единому стандарту.

На ШМ — 2-6 дней, полгода учат коммуникациям, планированию, организации…

Если при этом мы не меняем систему, мастера после тренинга приходят в цех, а там все по старому. В этом случае, ШМ — деньги на ветер.

Различного рода Школы мастеров, Коммуникативные тренинги наставников, планирования производства и т.д. не дают должного результата, поскольку люди возвращаются в ту самую среду из которой ушли на тренинг и без системных изменений в планировании, коммуникациях изменений на предприятии не происходит.

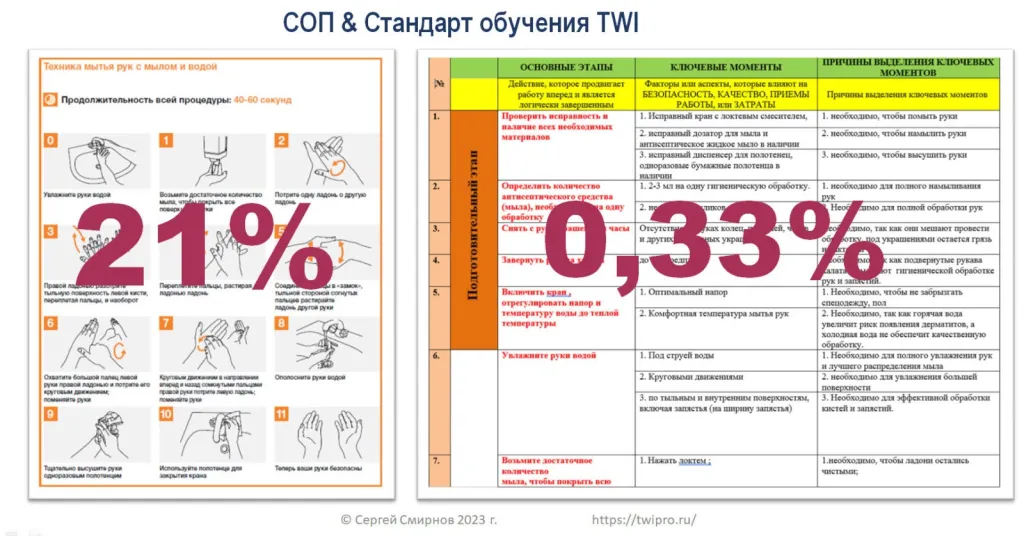

г) у нас есть стандарты работы (СОПы) СОПы,

СОКы не предназначены для обучения сотрудников

по ГОСТ Р 56908 – 2016 3.8 стандартная операционная карта (СОК) (standardized work chart): Документ, описывающий последовательность действий и приемов при выполнении операции.

Характерный пример. На основе стандарта по гигиене рук, разработанным Всемирной организацией здравоохранения, после проверки службой качества в 21% случаях, на выборке 867 человек у медсестер и врачей были обнаружены нежелательные бактерии.

После тщательной разработки стандартов по технологии TWI (на картинке справа), в котором содержалось около 30 этапов и свыше 100 ключевых моментов и массового обучения свыше 1075 сотрудников, только у 2 человек обнаружены следы бактерий.

И это всегда будет ваше управленческое решение насколько детально необходимо прорабатывать стандарты, на основе анализа качества процессов.

д) нам нужно провести обучение по охране труда (ростехнадзор).

Правда в том, что как правило это обучение проводится формально для записи в журнале. Мы делаем это для того чтобы не получить штрафы;

Программы охраны труда не настроены на особенности работы конкретного предприятия. Это общие вещи, которые конкретно вам могут не помочь, потому что не заточены под ваши проблемы.

Охрана труда и безопасное поведение на рабочем месте часто используются как взаимозаменяемые термины, но на самом деле они имеют немного разные особенности.

Охрана труда — это система , в которой создаются условия для безопасной работы, а безопасное поведение на рабочем месте — это реализация этой системы каждым сотрудником путем соблюдения правил и процедур безопасности.

Охрана труда — это обязанность работодателя, который должен обеспечить безопасные условия для своих сотрудников. Работодатель должен предусмотреть риски и минимизировать их через меры проактивной безопасности.

Безопасное поведение на рабочем месте — ответственность каждого сотрудника. Работники должны следовать установленным правилам и процедурам, чтобы избежать травм.

И рабочие для обеспечения безопасной модели поведения должны быть особым образом обучены и учитывать главные опасные факторы, применительно к производству и рабочим операциям

ПЕРВАЯ зона опасности — РАБОЧЕЕ МЕСТО;

ВТОРАЯ зана опасности — Правила обращения с МАТЕРИАЛАМИ;

ТРЕТЬЯ зона опасности — МАШИНЫ / ОБОРУДОВАНИЕ;

ЧЕТВЕРТАЯ зона опасности — ИНСТРУМЕНТЫ;

ПЯТАЯ опасная зона — НЕПРАВИЛЬНАЯ ОДЕЖДА.

В программе TWI есть модуль Job Safety в которой обучаем рабочих и линейных руководителей определять опасные факторы на рабочем месте и формировать модели безопасного поведения при выполнении рабочих операций:

| Этап | Ключевой момент | Потенциальные опасности | Контроль опасности | Ответственные за контроль |

“Как реализовать методологию TWI и перестать терять миллионы рублей из-за недостаточной квалификации сотрудников, брака и простоев?

Нажимайте на картинку или ссылку и узнайте самое интересное: