Уолтер Шухарт, Эдвардс Деминг и Генити Тагучи являются ведущими мыслителями и практиками в области управления качеством. Они подчеркивают важность системного подхода, непрерывного улучшения и участия сотрудников в управлении качеством. С другой стороны, TWI Training Within Industry — это методология обучения сотрудников, разработанная во время Второй мировой войны для обеспечения качества, эффективности и безопасности на рабочем месте.

В этой статье мы разберемся, какие составляющие программы обучения сотрудников необходимо учесть чтобы производительность труда росла, а количество инцидентов на производстве стремилось к нулю.

1. Исторический аспект

Для погружения в контекст, приведу несколько цитат основоположников систем качества:

Уолтер Шухарт рассказал что мир сложен, и все виды продукции и услуг, а также все процессы, в которых они создаются и/или преобразуются, подвержены отклонениям от заданных значений, называемых вариациями. И точно предсказать результат большинства реальных процессов невозможно в принципе. Но для практики этого и не нужно: достаточно научиться предсказывать результаты с той степенью уверенности, которая экономически оправдана на данном этапе развития человечества и при данном уровне последствий принимаемых решений.

Уолтер Эндрю Шухарт – американский физик, инженер и статистик, известный как отец статистического контроля качества. Shewhart, W. A. Economic Control of Quality of Manufactured Product.

Эдвардс Деминг , продолжил: статистическая управляемость не исключает наличия дефектных изделий. Статистическая управляемость – это состояние, в котором вариации случайны и стабильны в том смысле, что их пределы предсказуемы. Процесс может находиться в статистически управляемом состоянии, выдавая при этом дефектные изделия. На деле он может производить очень высокую долю дефектных изделий.

Американский учёный, статистик и консультант по менеджменту. Известность приобрел, доработав цикл Шухарта (PDSA или PDCA), а также за созданную им теорию менеджмента, основанную на предложенной им же теории глубинных знаний.

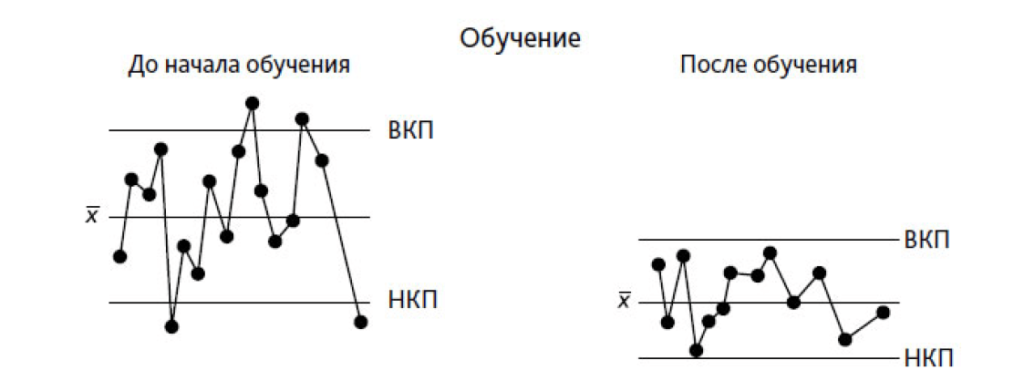

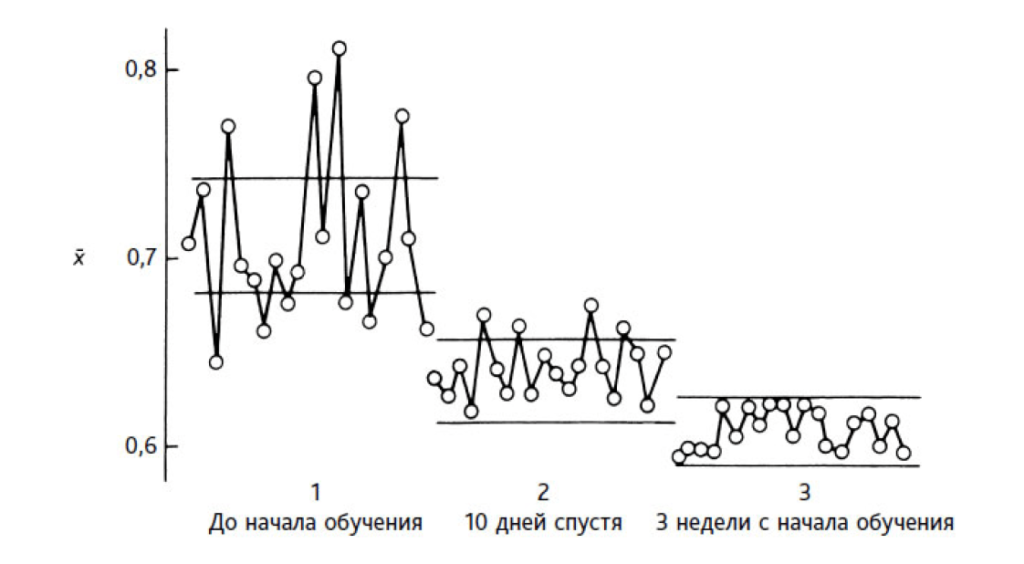

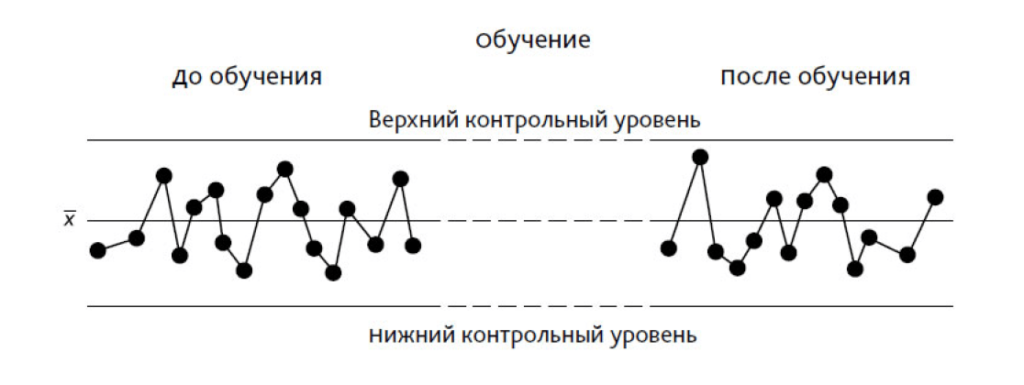

Очевидно, что крайне важно обучать новых людей делать свою работу хорошо, как только они приступают к ней. Контрольная карта покажет, достиг ли обучаемый состояния статистической управляемости и когда это произошло.

Когда сотрудник достиг состояния статистической управляемости, продолжение обучения тем же самым методом ничего не даст

Э. Деминг «Выход из кризиса. Новая парадигма управления людьми, системами и процессами».

Генити Тагути в конечном итоге исходя из развития теоретических основ и практических методов приходит к выводу, что идеально убрать вариабельность вообще. Качественными считаются только такие изделия или услуги, характеристики которых полностью совпадают с их номинальными значениями. Любое отклонение приводит к потерям в стоимостном выражении.

Потери — это ущерб , нанесенный потребителю и производителю отклонением от целевого значения.

Японский инженер, специалист по статистическим методам учета данных. Тагучи разработал методологию применения статистики для улучшения качества промышленных товаров.

Taguchi G. Quality engineering in Japan // Communications in Statistics. Theory and Methods

2. Критичные составляющие программы обучения сотрудников TWI для качества обучения

TWI — это система обучения персонала на производстве на рабочем месте через действие. Стандарт промышленного обучения.

О том, как появилась система обучения на рабочем месте TWI, каким компаниям подойдет и в каких ситуациях окажется полезной, читайте в статье «Обучение по TWI. Зачем это нужно?»

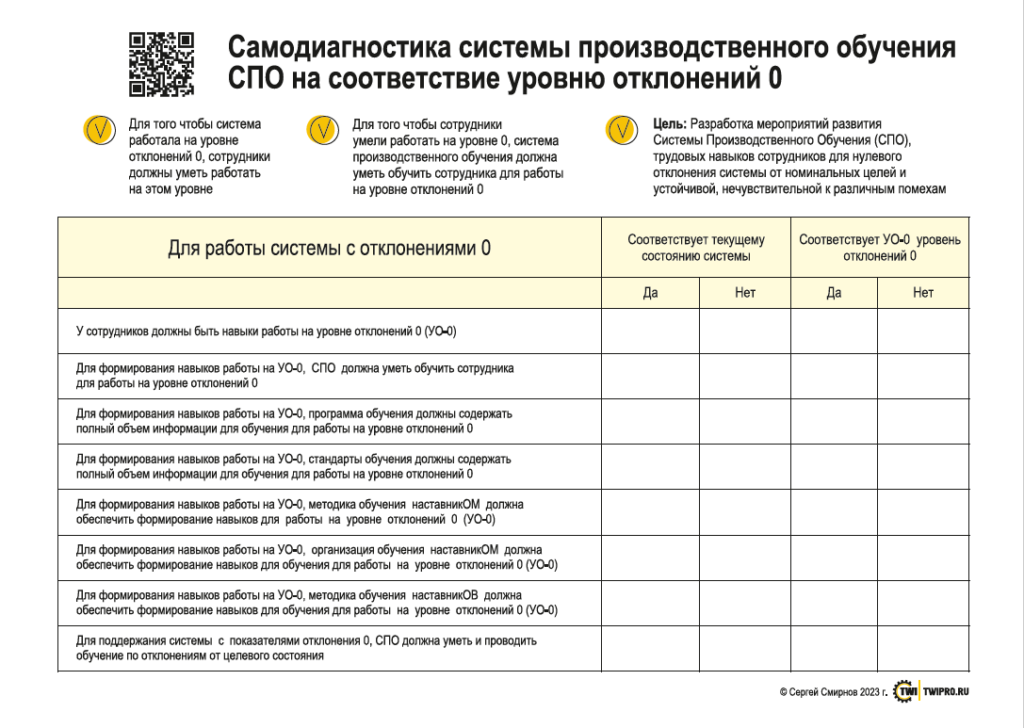

Логика простая: для того, чтобы система работала на уровне отклонений 0 от номинальных значений, сотрудники должны уметь работать на этом уровне.

Самое интересное начинается, когда мы детально, поэлементно рассматриваем систему производственного обучения в этом аспекте.

Для работы системы с отклонениями ноль – УО-0:

» у сотрудников должны быть навыки работы на уровне отклонений 0;

Для формирования навыков работы на УО-0:

- система производственного обучения СПО должна уметь обучить сотрудника для работы на уровне отклонений 0;

- программы обучения должны содержать полный объем информации для обучения для работы на уровне отклонений 0;

- стандарты обучения должны содержать полный объем информации для обучения для работы на уровне отклонений 0;

- методика обучения наставникОМ должна обеспечить формирование навыков для работы на уровне отклонений 0;

- организация обучения наставникОМ должна обеспечить формирование навыков для обучения для работы на уровне отклонений 0;

- методика обучения наставникОВ должна обеспечить формирование навыков для обучения для работы на уровне отклонений.

Для поддержания системы с показателями отклонения ноль:

» СПО должна уметь и проводить обучение по отклонениям от целевого состояния.

Достаточно одному из элементов не соответствовать требованиям и система не сможет обеспечить необходимый уровень обучения и навыков у сотрудников

Выводы по оценке показателя качества и эффективности процесса и системы производственного обучения

Если мы принимаем за гипотезу логичность этих рассуждений, то мы можем сделать несколько выводов

» Ценность, показатель качества, а также показатель эффективности процесса и системы производственного обучения – это сотрудник, способный стабильно безопасно, производительно и качественно трудиться.

Обратите внимание, не имеющий 27-летний стаж работы, шестой разряд и прошедший аттестацию! А сотрудник способный стабильно, безопасно, производительно и качественно трудиться. Ведь эта категория сотрудников также допускает отклонения и нарушения охраны труда

» За любым инцидентом/отклонением стоят навыки сотрудников.

» Операционные показатели сотрудника, подразделений – это характеристика уровня квалификации сотрудника и системы производственного обучения.

» Стоимость недостаточной квалификации равна сумме потерь от брака, аварийных простоев, низкой производительности, невывода производств на плановую мощность, срыва сроков, несчастных случаев.

Для большинства российских предприятий ситуация усугубляется тем,что практически все из них имеют уникальное оборудование и технологии, для работы на котором ни на рынке труда, ни в колледже специалистов не найти. Более того, и данные Центробанка , и сами работодатели указывают на обострившийся дефицит квалифицированных сотрудников.

Этот навык системы становится условием успешного развития, конкурентоспособности, а для кого-то и выживания. Речь идет о потоке создания квалифицированных кадров для отдельно взятого бизнеса.

Самодиагностика системы производственного обучения

Проведите самооценку вашей системы внутрипроизводственного обучения на соответствие работы вашего предприятия на уровне отклонений 0:

Соответствует ли Ваша СПО задачам, стоящим перед вашим бизнесом?

О том, как Клиническая больница им. Куватова повысила качество гигиены рук в 33 раза, используя подходы, описанные в статье, читайте в материале «TWI – методологическая основа качества в медицине».

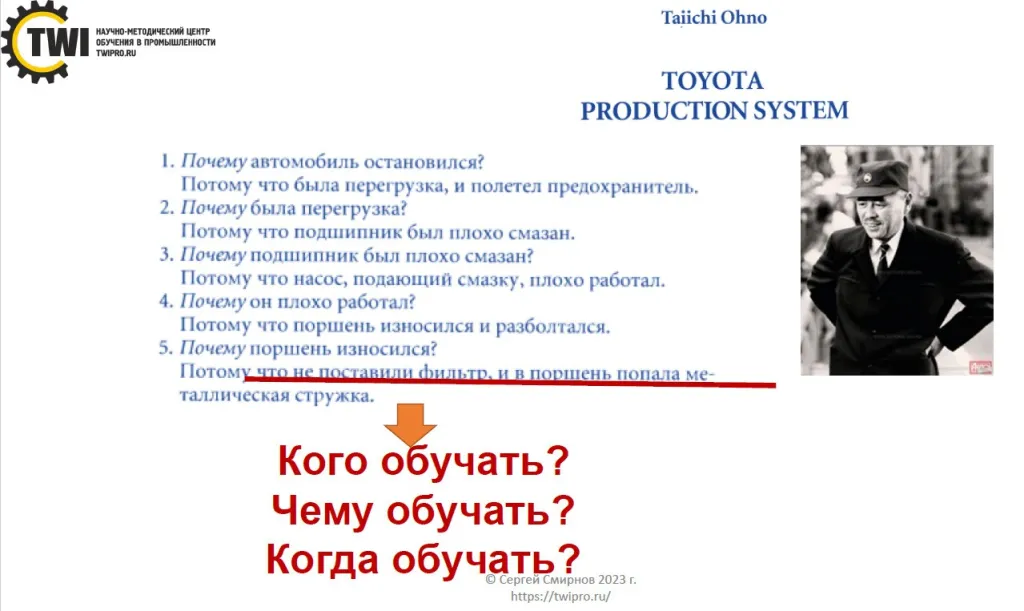

Как метод «Пять почему» Тайити Оно и TWI могут стать ключом к непрерывному улучшению

После нахождения коренной причины по известному методу Тайити Оно я рекомендую дополнительно задать три вопроса:

» кого обучать?

» чему обучать?

» когда обучать?

И не просто задать, а разработать план обучения, стандарты обучения и методически правильно, стандартизировано обучить сотрудника, «как установить фильтр, чтобы не попала стружка» и поверьте, сотрудник будет выполнять работу безопасно, качественно и производительно и ваша компания достигнет таких, же результатов как:

Такие компании как Татнефть, Ремит, Технониколь, Буквоед, Стеклонит, Готек, Лассесбергер, ДМГ МУРИ, МОНДЕЛИЗ, развивая системы внутрипроизводственного обучения, получили в среднем следующие результаты:

» сокращение ввода в профессию с 3-4 месяцев до 2-3 недель,

» сокращение количества ошибок при производстве работ на 40%,

» сокращение брака с 20% до 0,

» повышение производительности на 20%,

» сокращение времени аварийных ремонтов на 30%,

» повышение уровня безопасности выполнения работ.