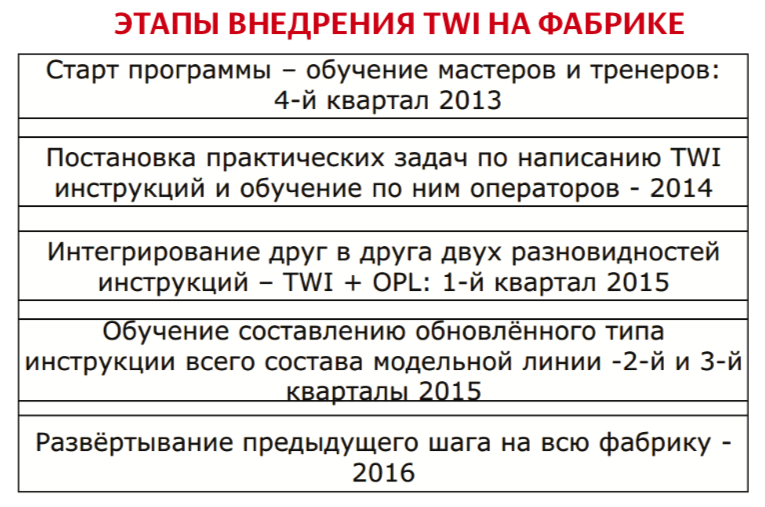

Программа внедрения TWI на фабрике «Мон’дэлис Русь» стартовала в 2013 году.

При ее планировании была поставлена стратегическая задача: повышение операционной эффективности производственных линий.

Реализации программы началась с того, что были обучены все функциональные руководители – директор по производству, главный инженер, саб-менеджер, кайзен менеджер и представитель службы обучения персонала. Данные руководители обучались по программе «тренера – тренеров».

На втором этапе внедрения TWI эти руководители уже сами обучали подчиненных (каждый имел 10 сотрудников в непосредственном подчинении). Таким образом, система постепенно органично встраивалась в функциональную структуру предприятия.

В кейсе Дмитрия Шечунка рассматривается то, как за короткое время среди его единомышленников (система TWI) оказалась 60-70 сотрудников компании, которые разговаривают на одном языке и были знакомы с концепцией обучения персонала. Благодаря этому на предприятии была создана единая информационная и методологическая среда, в которой каждый сотрудник понимал, что такое основной этап или ключевой момент, а вопрос трактовки внутрипроизводственного образования, его необходимости и целесообразности не стоял.

Первый этап - обучение мастеров и тренеров

Второй этап - написание TWI инструкций и обучение «в полях»

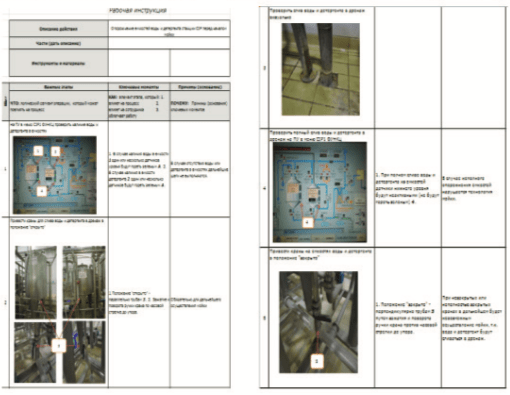

На втором этапе пришел черед сложного и длительного процесса, который происходит до сих пор: написание инструкций.

Бесспорно, в этот период важной остается потребность инструкторов не уходить в сторону от сути схемы рабочих процессов, вдаваясь в чрезмерную детализацию.

Результатом данного этапа становится массив инструкций для сотрудников, который необходимо отработать в процессе TWI-обучения.

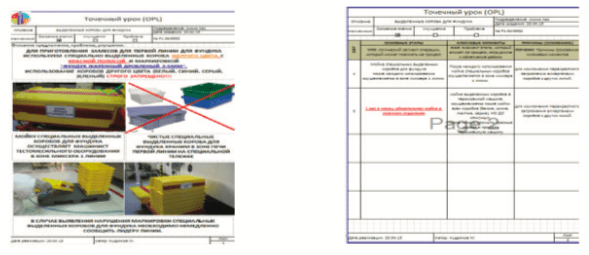

Третий этап - создание комбинированного типа инструкций на основе TWI и OPL

Опыт компании при внедрении TWI достаточно своеобразен. Так как на третьем этапе, этапе непосредственного обучения, была объединена технология TWI (4-шаговый метод обучения) и OPL (точечный урок, который также популярен в бережливом производстве).

Методики не противоречат друг другу, так как в TWI может быть разная степень декомпозиции (включая работу над небольшими сегментами профессиональных задач; к примеру, только настройка оборудования или только построение графика).

Именно такие небольшие сегменты рабочих функций и являются небольшим занятием или, пользуясь терминологией OPL, точечным уроком.

На этапе непосредственного обучения была объединена технология TWI (4-шаговый метод обучения) и OPL (точечный урок, который также популярен в бережливом производстве).

Но, используя преимущество 4-шаговорого обучения, система точечных уроков может быть по-настоящему эффективной.

Под 4-шаговым подразумевается обучение, при котором происходит воздействие на все органы чувств, а обучаемому необходимо прослушать материал, повторить операцию самостоятельно, просмотреть корректное выполнение задания, а также изложить материал инструктору, который в случае необходимости исправит его.

Только тогда принцип TWI «если ученик не научился, значит, учитель не научил» реализуется в полной мере. То есть, у ученика нет возможности «увернуться» от формирования навыка.

Преимущества, которые в TWI увидела компания «Мон’дэлис русь»:

• Визуальность

• Простота – может составить любой сотрудник фабрики

• Наибольшая применимость обучения на практике

Следует отметить, что на многих предприятиях разрабатываются визуальные карты-инструкции (часто точечного урока). Но если персонал не понимает структуру 4-шаговоргометода обучения, то есть пользуется картой без понимания алгоритма формирования навыка, она теряет эффективность.

Пользоваться даже детально визуализированными инструкциями достаточно сложно, так как сугубо по инструкции показать суть рабочего процесса и, заставив сотрудника выучить ее, навык сформировать невозможно.

Важен факт активного действия со стороны ученика, проговаривания основных этапов и ключевых моментов работы.

Четвертый этап - обучение новому инструменту модельной линии

Подводя итоги, следует сказать, что сегодня обучение обновленному инструменту на фабрике прошел абсолютно весь персонал модельной линии (новой). в результате обучения были получены следующие результаты:

► 95% всего персонала линии умеют и составляют новые рабочие инструкции самостоятельно;

► 20% сотрудников линии могут выступать как новые тренеры;

► Увеличение эффективности линии на 5% (вклад программы обучения ориентировочно около 1,5%);

► Написано более 300 рабочих инструкций.

Бесспорно, сам факт получить возможность создавать рабочие инструкции не должен являться самоцелью, так как более важным с коммерческой точки зрения является постановка бизнес-целей. К примеру, в «ТМС-групп» (доклад Ринат Сафиуллина) не занимаются описанием абсолютно всех схем рабочих процессов. Напротив, усилия направлены на конкретные небольшие участки и операции, в которых имеются проблемы с производительностью или качеством работы.

Сам факт получить возможность создавать рабочие инструкции не должен являться самоцелью, так как более важным с коммерческой точки зрения является постановка бизнес-целей.

Пятый этап - развертывание четвертого этапа на всю фабрику

Сегодня на фабрике монтируется новая линия и происходит упреждающее обучение сотрудников, которые будут заниматься ее обслуживанием.

Внедрение программы производственного обучения означало следующие достижения для компании:

► Внедрена система решений проблем через систему производственного обучения;

► 100% вовлечения персонала в решении проблем (внедрено на модельной линии, планируется в 2016 внедрить на всей фабрике);

► Воспитание чувства хозяина у операторов производственных линий (смотреть кейс о формировании нового корпоративного отношения к производственному оборудованию);

► Сокращение срока обучения, вследствие чего удалось на фабрике запустить 2 новые линии, а также на других увеличить объемы производства;

► Глобальная эффективность фабрики выросла на 5% (1,5% ориентировочно вклад программы производственного обучения).