Карточки рабочего инструктажа

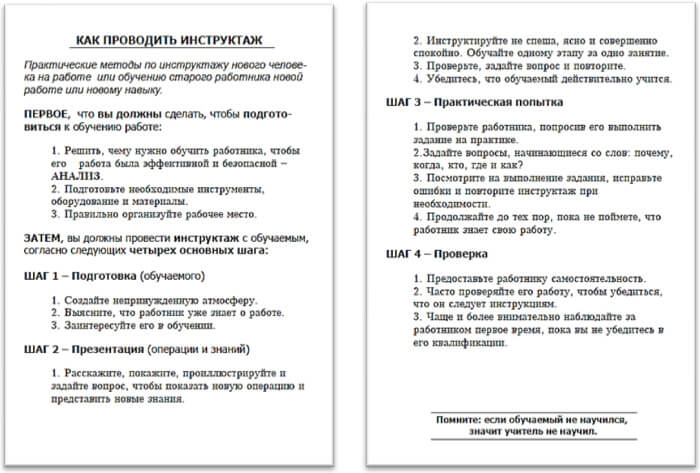

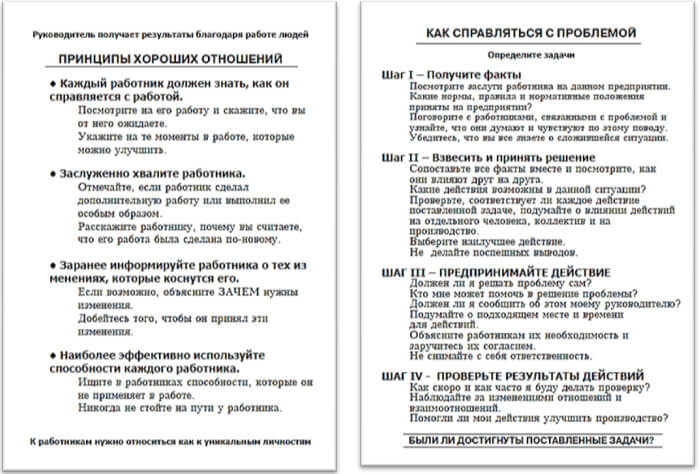

Небольшие карточки карманного формата – очень важный инструмент в процессе обучения. Эту карточку руководители должны были все время иметь при себе, в качестве напоминания и ссылки к методам, которые нужно использовать в своей работе. Примеры карточек рабочего инструктажа показаны ниже.

В 1924 году Российский ученый Алексей Капитонович Гастев сказал замечательную фразу:

«Если мы не создадим систему рационального, быстрого, массового обучения, знайте: нас ждет производственная катастрофа, нас ждет провал культуры».

Очень бы не хотелось, чтобы его слова оказались пророческими.

Ниже я приведу истории трех компаний, трех Лидеров рынка в своих сегментах.

Что делать? Решать Вам.

История 1. Обучение «от проблемы». управляющая компания «ТМС групп»

Известно, что персонал, наряду с оборудованием, технологиями, материалами, является одним из важнейших факторов эффективности производственной системы.

Как показал анализ, проведенный в 2010 г., сбои в производственной деятельности компании до 60% были связаны с неэффективностью персонала. Большое количество нарушений в области промышленной безопасности, дефектов, брака, а также нарушений технологии производства были связаны, в первую очередь, с проблемами обученности персонала. В результате управление деятельностью компании сводилось к «тушению пожаров», на которое уходила масса времени, но времени на эффективное обучение так и не находилось.

Острой оставалась также следующая проблема: зачастую рабочие, пройдя обучение в Центре подготовки кадров, получив документ об обученности по профессии, непосредственно на рабочем месте демонстрируют отсутствие знаний специфики производства на своем конкретном участке. Поэтому обучение деталям своей операционной деятельности происходило исключительно путем наблюдения за работой своих ближайших соседей. Однако, в общем употреблении существует очень много различных способов для производства одной и той же операции: в пределах десятка и более способов производства каждого единичного акта любого вида труда. В силу этого же существует значительное разнообразие и в отношении инструментов, употребляемых для каждого рода работы.

Среди всех этих различных методов и инструментов, употребляемых для каждого отдельного элемента любой отрасли производства, всегда существует один метод и один вид, который лучше и быстрее всех остальных. Поэтому, как при обеспечении лучшими инструментами и оборудованием, так и при организации обучения необходимо было найти наиболее эффективный метод.

Обучить человека совершенно новому для него делу – значит дать ему лучшие знания, выработать у него оптимальные навыки и развить умения, необходимые для выполнения конкретного дела. Практика показала: если обучить работника плохо, то он и обучится «неправильно». «Переучить» такого сотрудника становится практически невозможным. Кроме того, переучивание очень затратно для компании, а самому человеку доставляет психологический дискомфорт.

Практика «тушения пожаров» и переучивания на рабочем месте давала нестабильные и невысокие результаты, и руководством компании была поставлена задача изучить опыт компании Тойота и применить опыт лучших мировых практик в подразделениях компании.

Ранее, до внедрения TWI, в компании обучение на рабочем месте осуществлялось посредством наставничества, адаптации и стажировки. Однако, такое обучение носило несистемный характер и не давало желаемых результатов. Новая система внедрялась в компании с интересом, но с большим трудом. Встречалось некоторое сопротивление со стороны ряда сотрудников, особенно пожилого возраста. Для повышения вовлеченности персонала, а также разъяснения преимуществ новой системы с ними была проведена определенная работа. В частности, на конкретных примерах были показаны плюсы ее внедрения, размещены заметки в корпоративной газете «Навигатор», а также на корпоративном портале. Тема TWI и результатов ее внедрения регулярно обсуждалась на собраниях трудового коллектива, на утренних планерках. Постепенно сопротивление было ослаблено.

Основная проблема внедрения заключалась в необходимости разработки схем рабочих процессов. Наставникам и их кураторам – мастерам, физически не хватало времени, а порой и грамотности, чтобы их правильно подготовить и формализовать. Решением стало высвобождение их из рабочего процесса на 50%, т.е. половину рабочего времени ежедневно они посвящали непосредственно обучению и созданию СРП.

В настоящее время в компании разработано более 2400 схем рабочего процесса, которые являются подробными описаниями последовательности наиболее оптимального на сегодняшний день порядка выполнения функциональных операций. Ежегодно проводится оценка уровня производительности и качества труда, количества аварийных ситуаций в подразделениях, выявляются причины, связанные с некомпетентностью персонала (см. далее методологию оценки). Затем составляются графики обучения путем соглашения с руководством, формируются целеполагания по достижению определённого уровня человеко-навыков, разработки СРП, созданию обучающих видеофильмов.

Планирование обучения происходит по принципу «от проблемы»:

- Продукция не соответствует техническим требованиям;

- Стандарты контроля не соблюдаются;

- Большой объем производственного брака;

- Чрезмерный износ инструментов и оборудования;

- Частые задержки и перебои технологического процесса;

- Поломки инструментов и оборудования.

К примеру, в одном из цехов ООО «ТМС-ТрубопроводСервис» на технологической линии по нанесению полиэтиленового покрытия в начале августа 2014 г. был зафиксирован простой оборудования в течение 3,5 часов и допущен брак. При детальном разборе причин Центральной диспетчерской службой (ЦДС) было обнаружено, что простои и брак работниками участка совершается по причине некомпетентности. Оперативно были предприняты меры по изменению графика обучения персонала. Сотрудники были обучены, прошли проверку знаний и были вновь допущены к работе. В последующих периодах брак и простои оборудования по причине некомпетентности персонала не были выявлены.

Следующий пример. В ходе аудита выполнения технологической дисциплины было обнаружено, что на линию НПП были допущены слесари-ремонтники Ахметов И.М. и Мухаметханов Ш.М., не прошедшие обучение. Кроме того, Ахметов И.М., как оказалось, допускал нарушения и ранее. Ребята срочно были направлены на обучение.

Благодаря актуализации плана по освоению навыков на анализируемом участке общества с начала года наблюдается превышение заданного целеполагания.

На представленной ниже диаграмме продемонстрированы изменения (%%) показателей участка по нанесению полиэтиленового покрытия (в части производительности труда, срока выполнения заказов, рекламаций Заказчика, простоев оборудования, брака, аварийности) в сравнении с аналогичным периодом 2013 г.

Результаты применения TWI в УК ООО «ТМС групп»

Обучение персонала по программе TWI позволяет эффективно решать актуальные производственные задачи. В настоящее время в УК ООО «ТМС групп» происходит встраивание данной системы подготовки в структуру предприятия по функциональным направлениям. Благодаря TWI созданы и реализуются возможности для:

оптимизации длительности обучения рабочих, в т.ч. новичков,

процесса непрерывного совершенствования процедуры наставничества на производстве за счет создания и поддержания общей среды самообучающейся организации и системы непрерывного совершенствования,

полномасштабного внедрения технологии Бережливого производства за счет простого, доступного метода обучения рабочих на производстве,

производства большего количества услуг и продукции за единицу времени,

более эффективного использования рабочей силы, оборудования, материалов.

В заключение обозначу результаты опыта применения стандартизированной методики обучения TWI в УК ООО «ТМС групп»:

в каждом цехе управляющей компании имеется инструктор по обучению;

силами инструкторов составлены схемы рабочих процессов основных операций – более 2400;

обучено по методике TWI за период с 2012 г. более 845 чел., которыми получено около 6600 чел/навыков;

создана библиотека СРП на бумажных носителях и на корпоративном портале;

отснято около 20 обучающих видеофильмов, которые являются дополнительным инструментом при организации производственного обучения;

повышение квалификации персонала и улучшение качества достигается за счет приобретения навыков выполнения функциональных операций;

наличие в цехах специализированных звеньев, обученных по методике производственного инструктажа TWI;

достигнуто сокращение аварийных выходов оборудования на 44%;

снижены простои оборудования на 12 % и достигнуто снижение потерь нефти;

экономический эффект от реализации проектов по TWI – более 14,9 млн. рублей.

Таким образом, благодаря применению лучших мировых практик в области обучения на рабочем месте, а также системы TWI, УК ООО «ТМС групп» за последние 3 года добилось повышения эффективности деятельности компании, что отразилось на усилении бренда компании на рынке нефтесервисных услуг Российской Федерации.

История 2. Система обучения TWI: опыт внедрения в ТБМ

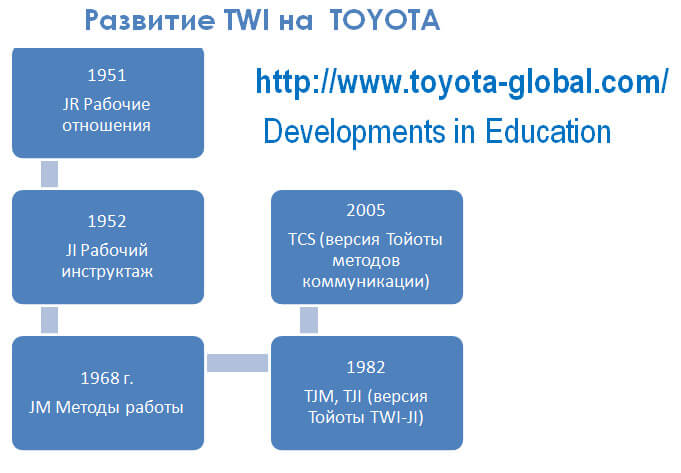

Успешные практики в области обучения ТБМ черпает из опыта передовых компаний. Так, например, компания «Тойота» является для ТБМ бесценным источником идей в области не только бережливого производства, непрерывного совершенствования, корпоративной культуры, но и в области подбора, обучения и развития персонала. В «Тойоте» выстроен целый поток создания квалифицированных кадров. Большую роль в процессе подготовки сотрудников играют стандартизированные системы обучения. Одной из таких систем является Training Within Industry (TWI), что в переводе означает «Система обучения на производстве».

Основатели системы понимали важность правильного обучения на производстве, ведь неправильно обученные работники способствуют излишним производственным затратам времени, материалов, инструмента, поэтому, дешевле правильно обучать работников с самого начала.

В полном объеме система TWI охватывает организацию работы сотрудника в нескольких направлениях – и его ускоренное обучение правильно выполнять необходимые операции, и его адаптацию в новом коллективе, и позитивное влияние на его работу непосредственного руководителя, и вовлечение сотрудника в непрерывное совершенствование операций, которые он выполняет.

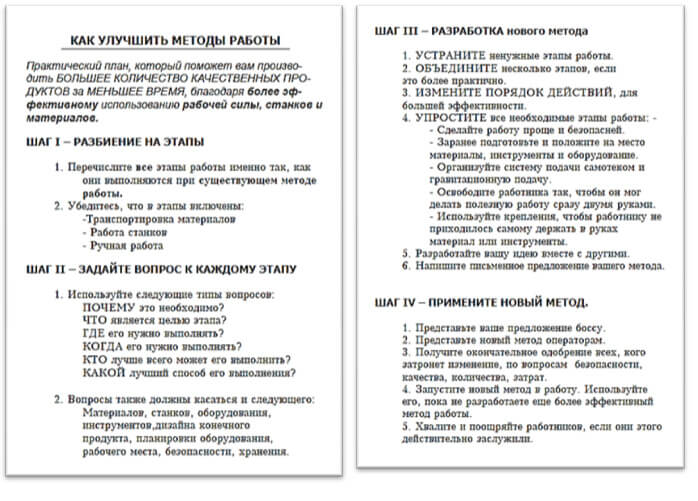

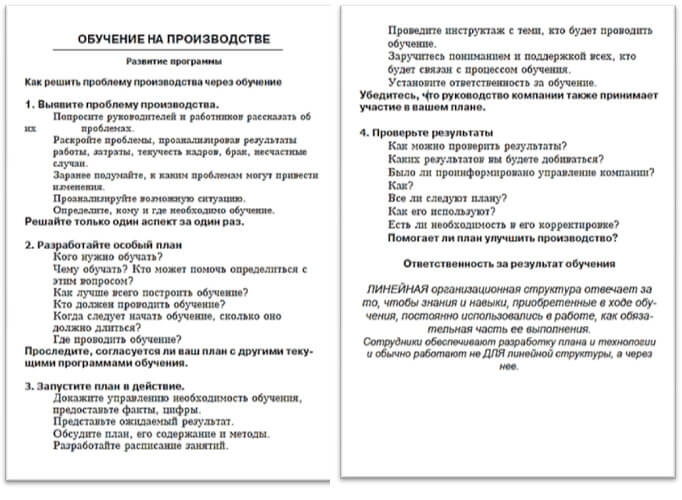

Методика TWI включает в себя 4 блока:

- рабочий инструктаж;

- методы работы;

- рабочие отношения;

- разработка программ обучения.

Более подробно с данной системой обучения нам удалось познакомиться на семинаре Сергея Смирнова по TWI, который проходил в рамках IV-ой Международной конференции «Бережливое производство в оконном бизнесе», организованной ТБМ в апреле 2014 года, а также при изучении книги Д.Лайкера и Д.Майера «Талантливые сотрудники. Воспитание и обучение людей в духе дао Toyota».

После обсуждения было принято решение апробировать данную методику обучения в ТБМ, начав с внедрения рабочего инструктажа.

Рабочий инструктаж – это методика быстрого обучения сотрудников тому, как выполнять операцию правильно, осознанно и не подвергая себя опасности.

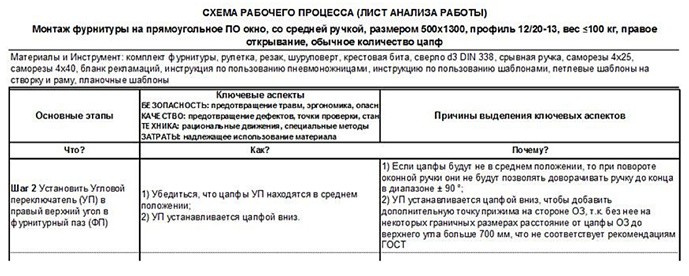

Для пробного внедрения данной методики в ТБМ был выбран процесс монтажа оконной фурнитуры Intemika. Сотрудники департамента оконной и дверной фурнитуры Зотова Елена и Шорин Дмитрий сначала разработали схему рабочего процесса. Но так как этот процесс имеет множество вариаций в зависимости от формы и материала окна, комплектации фурнитуры, было решено выбрать комплект, который занимает большую часть объема продаж: комплект фурнитуры Intemika на прямоугольное поворотно-откидное окно со средней ручкой, размером 500×1300, профиль 12/20-13, вес створки< 100 кг, обычное количество цапф.

Весь процесс монтажа был разбит на 7 блоков, каждый из которых выполняется 30-40 секунд реального времени. Затем по каждом}у из 7 блоков была разработана программа занятия,

соответствующая методике TWI:

- описаны основные операции в правильной последовательности;

- выделены ключевые аспекты (как именно выполнять операцию, на что обратить внимание);

- объяснены причины выделения каждого ключевого аспекта (почему это важно, что будет, если сделать не так).

По завершении обучения был получен положительный отзыв от ученика — он с уверенностью сказал, что теперь умеет производить монтаж фурнитуры Intemika. Кроме того, по ходу обучения сотрудники департамента ОДФ сами замечали и исправляли недостатки в разработанном стандарте монтажа, что, собственно, соответствует одному из принципов TWI — непрерывному совершенствованию уже стандартизированных процессов.

Несмотря на действительно хороший результат обучения, мы также столкнулись с некоторыми трудностями.

Во-первых, методика затратна по времени. Каждое занятие заняло около 50-60 минут. Т.е. полностью обучение монтажу, состоящее из семи занятий, заняло примерно 6-6,5 часов чистого времени, не включая перерывов на отдых. При этом обучается только один сотрудник.

Во-вторых, в нашем случае мы столкнулись с ограничениями в доступности материалов для монтажа. В идеальном варианте для 4х-разового повторения операций сначала наставником, а затем учеником необходимо 8 окон, что, конечно, является слишком затратным на обучение одного сотрудника. Поэтому некоторые действия, такие как сверление отверстий и завинчивание крепежа, вначале просто обозначались и проводились однократно в самом конце.

Учитывая полученный результат обучения в целом, можно допустить, что ограниченное количество попыток выполнения некоторых операций все равно является достаточным для хорошего усвоения навыка.

Вывод, полученный в результате обучения, был следующим: методика действительно эффективна для обучения сотрудников стандартным навыкам, но требует тщательной подготовки и продумывания материальной базы и правильного настроя наставника и ученика, что работа будет нелегкой, но действительно даст хороший результат.

На данный момент уже принято решение транслировать методику рабочего инструктажа во все дивизионы Компании, одновременно расширяя перечень процессов, которым можно обучать с помощью этой методики.

История 3. Повышаем эффективность непрерывной линии и снижаем количество ошибок в Работе SAP, используя TWI обучение на производстве. Компания «*****»

В целях повышения эффективности бизнеса была полностью модернизирована производственная линия. Для обеспечения высокой вовлеченности персонала в выпуск качественной продукции Кайдзен менеджерами (Черный пояс 6 сигм) регулярно проводилось обучение, анализировались результаты и разрабатывались мероприятия по устранению причин брака, аварийных остановок, непроизводственных потерь, однако желаемого уровня эффективности линии добиться не удавалось. Производственная линия управлялась SAP с обязательным вводом информации на каждом рабочем месте. Существовало большое количество ошибок при работе с программой.

Руководство предприятия выдвинуло гипотезу, что недостаточные знания ключевых моментов и навыков операторами линии являются причиной внеплановых сбоев линии. Разработка Стандартов обучения и последующее обучение 100% операторов линии сможет привести к снижению аварийности и повышению эффективности линии.

На предприятии методам JI рабочего инструктажа и JRT рабочих взаимоотношений были обучены функциональные руководители: Директор по производству, Технический директор, SAP менеджер, Кайдзен менеджер, Начальник департамента обучения персонала, Руководитель службы наладчиков

Затем руководители выступали в роли тренеров и каждый из них обучил по 10 человек своих подразделений: Мастеров смен, Наладчиков и т.д. То есть навыки рабочего инструктажа были встроены в функциональную структуру. Последующее обучение операторов линии на проблемных участках показало устойчивые результаты повышения эффективности, снижения аварийности и брака.

Особую сложность представляло формирование навыков корректной работы в SAP. Учитывая разный уровень первоначальной компьютерной подготовленности работников, качество ввода информации руководство не устраивало. Применяя методологию производственного инструктажа, инструкторы разбили рабочую операцию на 14 основных этапов и протестировали новый обучающий метод; в результате время, необходимое для получения квалификации в выполнении этой работы, сократилось в 4 раза, а количество ошибок свелось к нулю

Пробный инструктаж по данной схеме сотрудники департамента ОДФ провели для продукт-менеджера Московского дивизиона в Учебном центре.