На сегодняшний день УК ООО «ТМС групп» сталкивается со следующей проблемой: окончив обучение, в компанию приходят выпускники с определенным набором теоретических знаний по своей специальности, которые, тем не менее, не готовы к работе на предприятии.

Ранее, принимая на работу вчерашних студентов, мы были уверены, что получаем требуемого специалиста с почти полным багажом необходимых для эффективной работы знаниями и навыками.

Далее новый сотрудник, приступив к работе, начинал получать дополнительные знания. Ожидалось, что через некоторое время компания все же получит требуемого специалиста. Но в итоге все, что мы получали – это обученный специалист. То есть человек, который просто владеет определенными более глубокими знаниями своей специальности, не обладая должным опытом для полноценного решения своих профессиональных задач.

Ожидалось, что через некоторое время компания все же получит требуемого специалиста. Но в итоге все, что мы получали – это обученный специалист, человек, который просто владеет более глубокими знаниями, не обладая должным опытом для решения своих профессиональных задач.

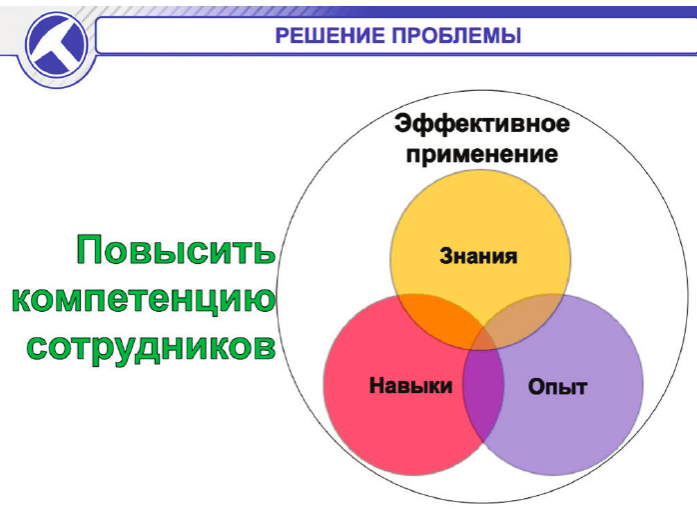

Проанализировав проблему, руководство компании пришло к выводу, что необходимо работать над повышением компетенции сотрудников. Под компетенцией же понималась возможность сотрудника принести компании энергетический эффект от знаний, опыта и навыка. Необходимо было решить, как избавиться от ситуации, в которой выпускник с большим количество знаний и новым опытом работы в нашей компании не может приобрести необходимых навыков.

Под компетенцией же понималась возможность сотрудника принести компании энергетический эффект от знаний, опыта и навыка.

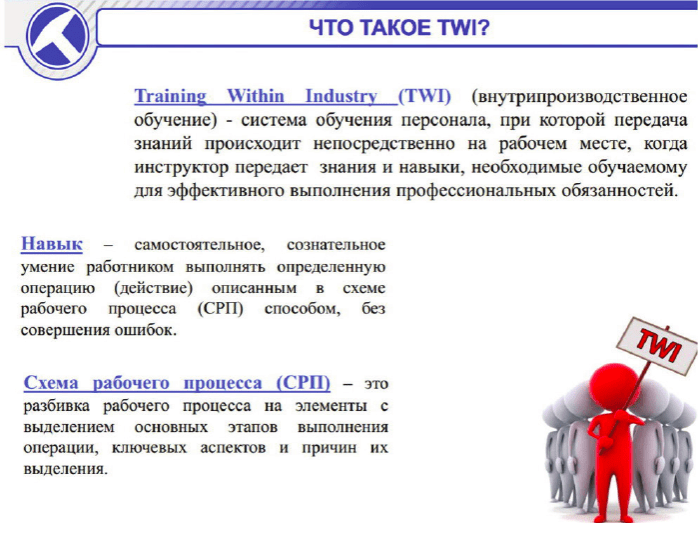

Было принято решение использовать методику TWI – систему обучения персонала, при которой передача навыка происходит на рабочем месте, когда инструктор передает знания и навыки, необходимые для эффективного выполнения профессиональных обязанностей.

В этом случае под «навыком» понимается самостоятельное, сознательное умение работника выполнять определенную операцию способом, описанным в схеме рабочего процесса (СРП), без ошибок. Таким образом, упор необходимо сделать на обретении конкретного умения.

Следует уточнить, что схема рабочего процесса (СРП) – это разбивка рабочего процесса на элементы с выделением основных этапов выполнения операции, ключевых аспектов и причин их выделения.

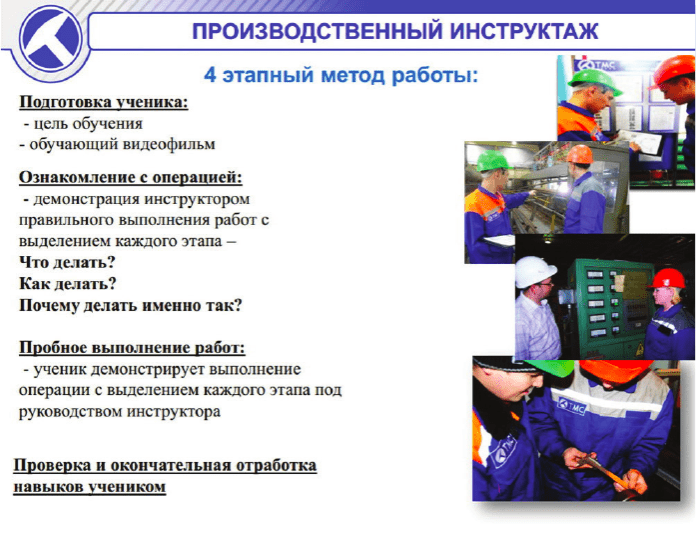

Наша система обучения на сегодняшний день состоит из четырех этапов:

- этап подготовки ученика (определяем цель обучения, создаем обучающий видеофильм);

- этап ознакомление с операцией (демонстрация инструктором правильного выполнения работ с выделением каждого этапа: что делать, как делать, почему делать именно так);

- этап пробного выполнение работ (ученик демонстрирует выполнение операции с выделением каждого этапа под руководством инструктора);

- этап проверки и окончательная отработка навыков учеником.

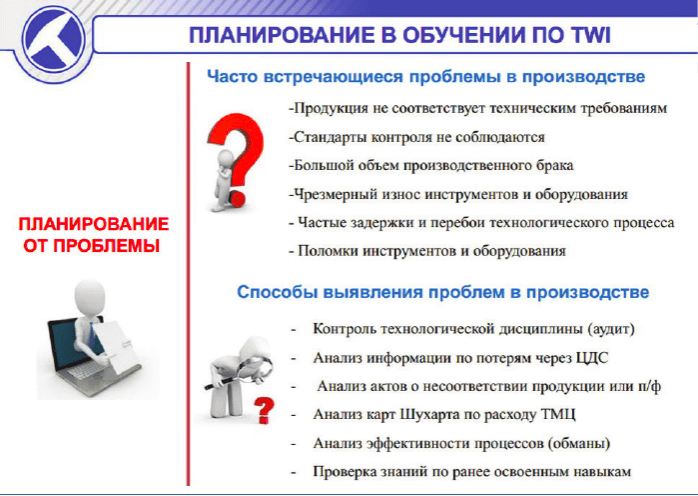

На предприятии данная схема была воплощена следующим образом. Организовано планирование применения того или иного навыка на основе анализа конкретных проблем компании. Следовательно, если в определенно области работы на производстве проблемы не были выявлены, считалось, что и проблем, связанных с подготовкой специалиста, там не существует. Если же проблема была обнаружена – анализировалось несоответствие персонала.

Среди часто встречающихся проблем на производстве были выявлены следующие:

- Продукция не соответствует техническим требованиям;

- Стандарты контроля не

- Большой объем производственного брака;

- Чрезмерный износ инструментов и оборудования;

- Частые задержки и перебои технологического процесса;

- Поломки инструментов и оборудования.

Данные проблемы были выявлены с помощью таких методик:

- Контроль технологической дисциплины (аудит);

- Анализ информации по потерям через ЦДС;

- Анализ актов о несоответствии продукции или п/ф;

- Анализ карт Шухарта по расходу ТМЦ;

- Анализ эффективности процессов (обманы);

- Проверка знаний по ранее освоенным навыкам.

Далее в каждом отдельном случае происходило планирования обучения

Организовано планирование применения того или иного навыка на основе анализа конкретных проблем компании. Если же проблема была обнаружена – анализировалось несоответствие персонала.

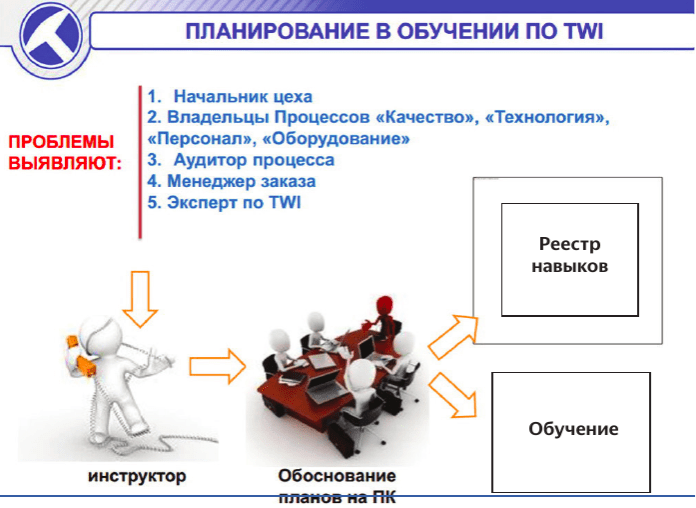

Выявлением проблем на производстве занимались такие сотрудники: начальник цеха, владельцы процессов «Качество», «Технология», «Персонал», «Оборудование», аудитор процесса, менеджер заказа, эксперт по TWI.

После выявление проблем создаются «проблемные» реестры для инструкторов. В свою очередь, инструкторы собирают информацию в единый реестр, а в проектных комитетах или на совещаниях руководством определяются навыки, которым необходимо обучить сотрудников. На этом этапе разрабатывается общий реестр навыков, осуществляется планирование обучение и проходит обучение персонала.

Схема рабочего процесса в компании выглядит таким образом (один из вариантов)

Схема 1. Пример схемы рабочего процесса

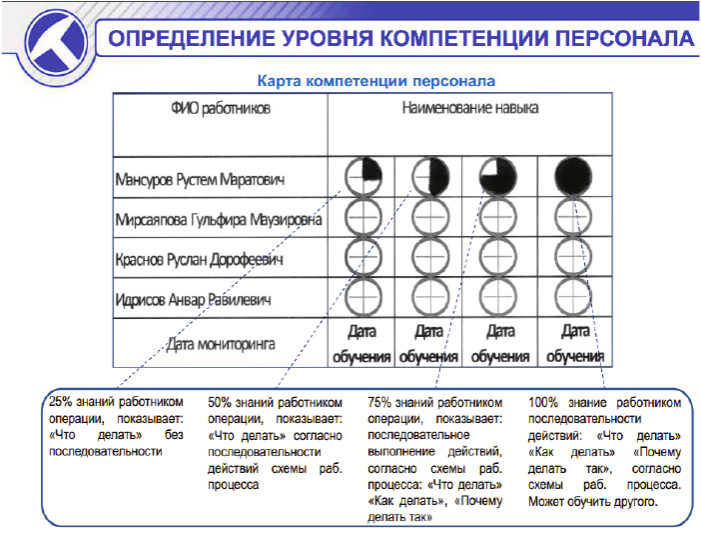

Уровень компетенции персонала определяется на предприятии с помощью специальной карты. Перед планированием обучения фиксируется текущий уровень компетенции и определяется желаемый.

Схема 2. Определение уровня компетенции сотрудника

На сегодняшний день наша компания организовала институт инструкторов TWI. Он состоит из эксперта TWI и 7 управляемых организаций. Также в каждом производственном цеху работает выделенный инструктор, который отвечает за внутрипроизводственное обучение персонала.

Компания УК ООО «ТМС групп» имеет около 40 цехов, соответственно, в компании работает 40 инструкторов.

На сегодняшний день наша компания организовала институт инструкторов TWI. Он состоит из эксперта TWI и 7 управляемых организаций.

Пример внедрения TWI #1

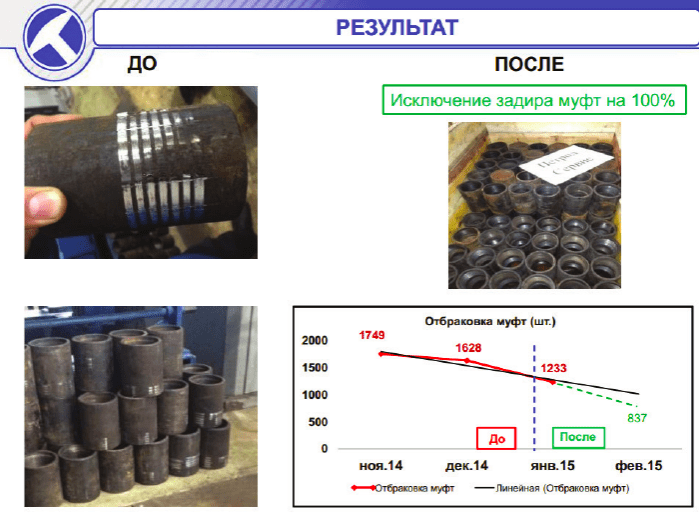

Проанализируем первый пример внедрение системы TWI. Исходные данные таковы: в предприятии, которое занимается ремонтом теплового оборудования, уровень отбраковки муфт составлял 30%, что являлось значительной утратой для компании.

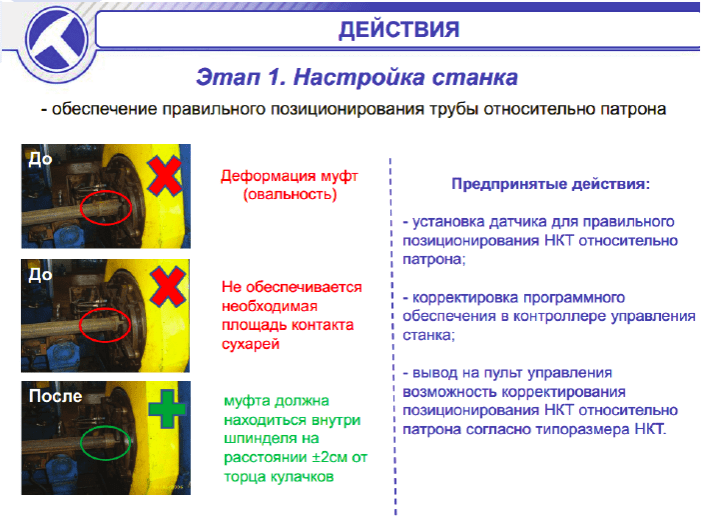

Причины брака выявлены следующие: неправильное выполнение производственной операции, неправильная настройка станка, некорректное СРП. Фактически такие ошибки обуславливали задир муфт при свинчивании с НКТ, что является браком, после которого продукт невозможно реализовать заказчику.

Решение проблемы началось с коррекции настроек станка (отладка оборудования, установка необходимых датчиков, корректировка программного обеспечения и изменения схемы работы пульта).

Далее было обеспечено необходимое давление в гидросистеме станка.

На втором этапе были внесены изменения в СРП (корректировка следующих инструкций: как необходимо настраивать станок, как с ним работать, на что обращать внимание при его работе и как пользоваться датчиком давления).

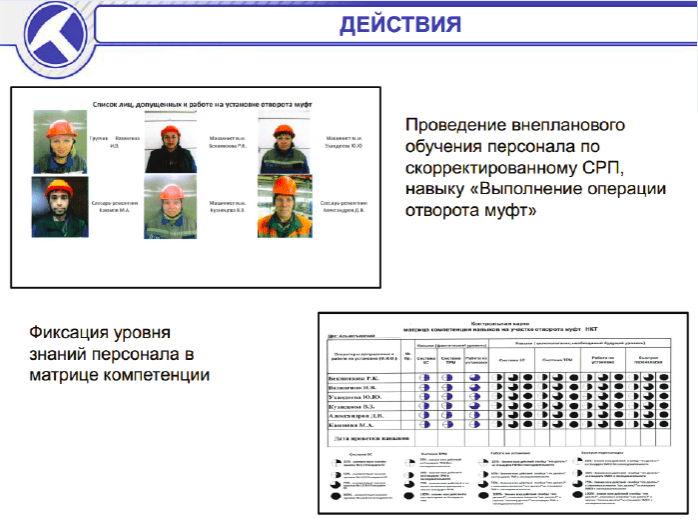

Также было проведено внеплановое обучение персонала (6 человек) и зафиксирован уровень компетентности после обучения. В итоге, компания получила снижение брака, вплоть до полного его исключения (100% отсутствие брака).

Компания получила снижение брака, вплоть до полного его исключения (100% отсутствие брака).

Пример внедрения TWI #2

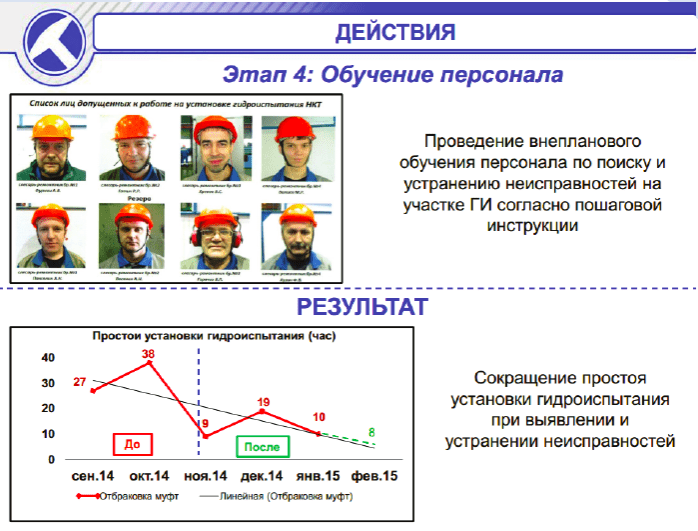

Второй пример внедрение TWI связан с проблемой потери времени на поиск и устранения неисправностей при падении давления на участке гидроиспытания НКТ.

Данная проблема означала для компании увеличение затрат времени на поиск и устранение неисправностей, в результате чего происходило снижение производительности и поломка оборудования.

Были определены следующие причины возникновения проблемы: отсутствие у персонала навыков поиска и устранения неисправностей, а также отсутствие методики поиска неисправностей.

Первое действие, которое было предпринято – определение контрольных точек выявления неисправностей.

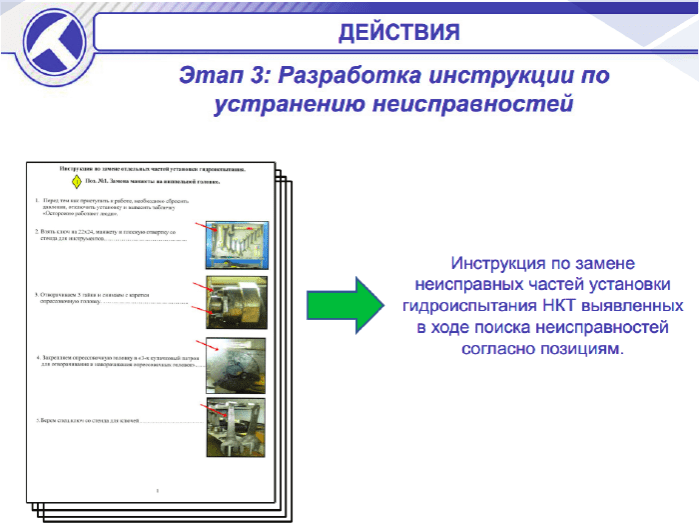

На следующем этапе была разработана пошаговая инструкция поиска неисправностей и инструкция по устранению неисправностей (СРП).

Было проведено обучение персонала, в результате чего уменьшился процент поломки оборудования по причине задержки выявления неисправности и сокращен простой установки гидроиспытания при выявлении и устранении неисправностей.

Пример внедрения TWI #3

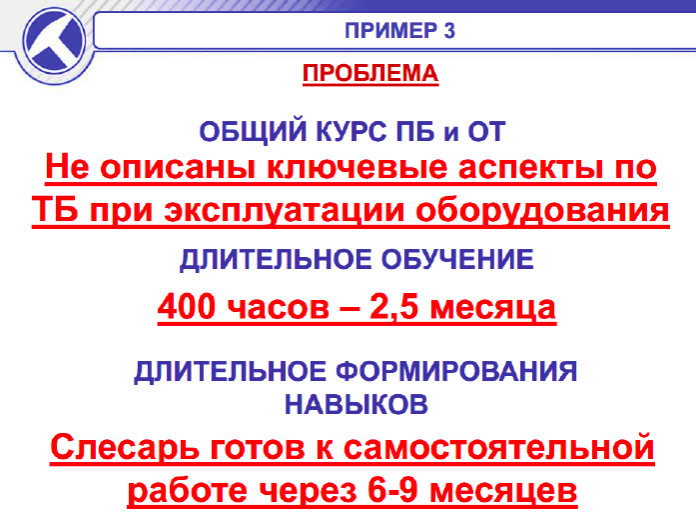

Еще один пример таков. Предприятие, занимающееся обслуживанием станков-качалок, столкнулось с проблемой: слесарь, который обслуживает станок, становился готов к самостоятельной работе только через 6 -9 месяцев. Причина этого – длительность общего курса обучения, которая составляла 400 часов (два с половиной месяца).

Кроме того, речь здесь идет лишь об общем курсе, проводимом в целях повышения уровня безопасности. Курс не предполагал углубление в ключевые аспекты по техники безопасности при эксплуатации оборудования. Поэтому после длительного обучения слесарь все равно продолжал работу с наставником в каждом отдельном цехе. Не следует упускать из вида и тот факт, что каждый наставник имеет свою методику обучения, а территориально цехов в УК ООО «ТМС групп» 10, и каждый имеет свои стандарты.

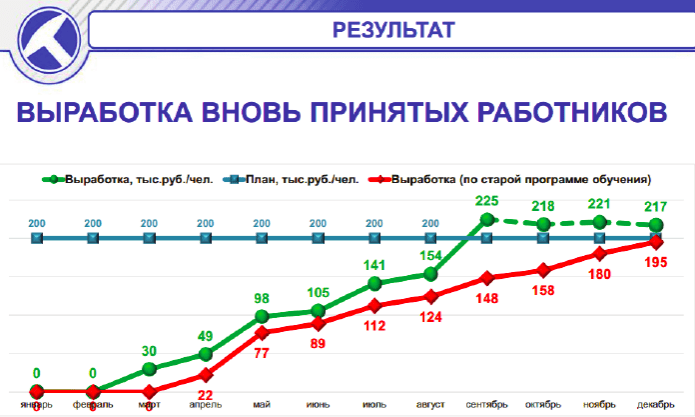

По этим причинам уровень выработки новых сотрудников был достаточно низким, и девять месяцев уходило на то, чтобы показатель достиг уровня выработки опытного сотрудника.

Предприятие, занимающееся обслуживанием станков-качалок, столкнулось с проблемой: слесарь, который обслуживает станок, становился готов к самостоятельной работе только через 6 -9 месяцев.

Идеи по устранению проблемы были следующими:

- Сокращение длительность обучения в два раза;

- Организация института инструкторов;

- Разработка новых схем рабочего процесса для слесарей-ремонтников СК;

- Организация внутрипроизводственного обучения;

- Повышение уровня компетенций с 20% до 70% (повышение показателя на 50%).

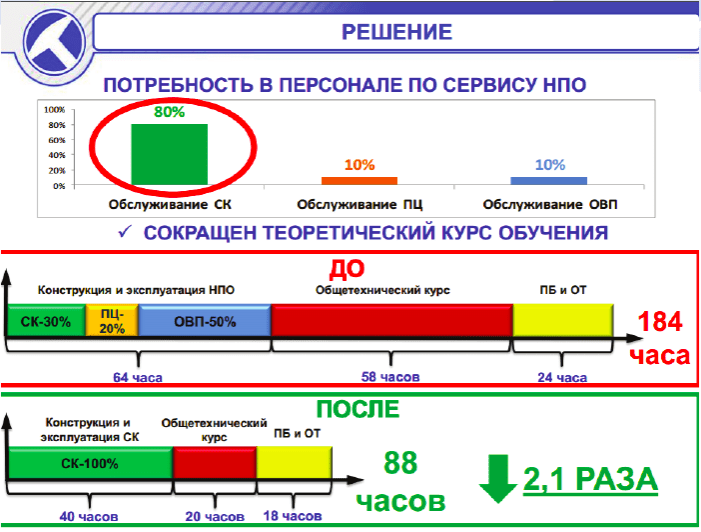

На следующем этапе был проанализирован курс обучения и потребность в персонале определенного типа. Так, было определено, что более всего в компании нужны сотрудники, обслуживающие станки-качалки, между тем как теоретический курс был рассчитан на всех: обслуживающих СК, ПЦ, ОВП.

Соответственно, были внесены изменения в программу обучения (уделено больше внимание обслуживанию СК и вдвое сокращен теоретический курс.

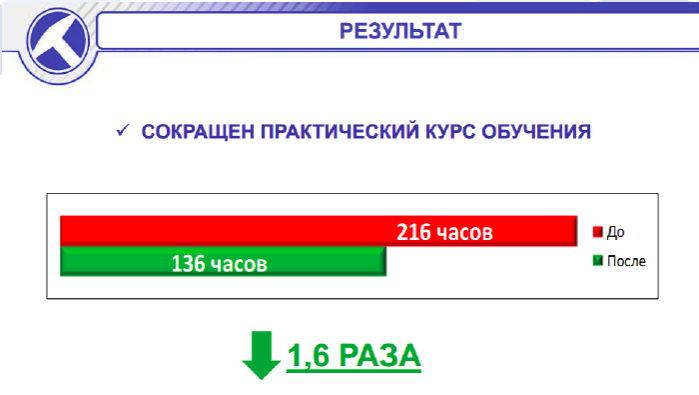

Таким образом, после первого этапа обучения человек, пришедший в цех, начинал работать с инструктором (был создан институт инструкторов, по одному инструктору для каждого цеха). Также было разработано 155 схем рабочих процессов по обслуживанию СК и ПЦ, в которых описаны ключевые аспекты техники безопасности. Далее было организовано внутрипроизводственное обучение персонала на учебных приводах: теперь слесарьремонтник поступал на обучение с уже приобретенными навыками.

Схема рабочего процесса в компании выглядит таким образом (один из вариантов)

Уровень компетенции повышен с 20% до 70%.

Также выработка работников теперь достигала требуемого планом показателя уже в течение 5 месяцев.

ВОПРОСЫ

Кто занимается вопросами обучения сотрудников, если в HR службах нет ресурсов для решения такого рода вопросов?

В «ТМС групп» мы находим внутренние резервы для осуществления данных функций. Эти вопросом не занимается в HR-службах специально, вопросы делегированы одному сотруднику, ответственному за кадры в системе внутрипроизводственного обучения.

В управляемых организациях (7 предприятий) есть инструктора. Они работают в цехах и не были приняты дополнительно, руководство выделило данных людей из имеющего штата. В некоторых подразделениях инструктора вовлечены в проведение обучения на 100%, в других – на 50% и менее. Эти люди занимаются разработкой схем рабочих процессов, в чем им помогают технологи. Обучение проводят только инструкторы.

Поскольку бизнес не верифицирован и сервис компания имеет различный, обучение в каждом цехе имеет свои нюансы. При этом существует общая концепция, 4-этапный метод обучения.

Как происходит мотивирование инструкторов?

Мы не мотивируем их специально, так как это функционал обязанность.

Как выглядит методика оценки сотрудников?

В компании разработана программа тестирования. В ее рамках персонал самостоятельно изучает схемы рабочих процессов и проходит тестирование. В результате мы получаем оценку его теоретических знаний. Практический экзамен сотрудники проходят на объекте: инструктор сам оценивает компетенции и то, насколько ученик владеет навыком. Данные заносятся в контрольную карту компетенций.

Зависит ли оклад от качества обучения?

Нет, поскольку обучение других – функциональная обязанность сотрудников. Если в определенном сегменте работы у работников есть потребность в обучении, создается график обучения и выделяется инструктор.

Конечно, инструктор не может посвящать этой деятельности 12 или 24 часа. Многое зависит от специфики обучения в определенной области. Существуют навыки, отработка которых занимает 2-3 часа, а есть те, для которых достаточно получаса – и тогда процесс обучения может охватить большее количество сотрудников.

Мы стараемся придерживать методики «один инструктор – один человек», то есть уходить от групповых обучений. Однако иногда они случаются. К примеру, этого было не избежать, когда обучение касалось станков-качалок. Обучение выглядело так: несколько учеников наблюдали за тем, как работу выполнял инструктор, далее операция повторялась учениками. Однако даже при групповых занятиях отработка практических навыков происходит индивидуально. Оценив первичное освоение знаний, инструктор начинает уделять больше времени тем, кто меньше овладел навыком. Цель инструктора – учить сотрудника до тех пор, пока он не достигнет определенного уровня навыка. Мы также определяем различные навыки работников. Не каждый из них должен быть освоен на 100%, иногда достаточно и 75%. Существует шкала, в которой описано, что означает владение навыком на 25%, 50%, 75% и 100%. Последнее не стоит самоцелью.

Что делает инструктор, когда всех обучил?

Сотрудник переключается на основную работу. Если это мастер – то он помогает в цехе, либо в поле. Однако времени «отдыхать» у них нет, так как ежедневно находится та или иная проблема. Существует очередь по разработке рабочих процессов, очередь по обучению. Численность сотрудников в компании – около 4,5 тысяч, обучение TWI началось в 2013 году. К примеру, для обслуживания станка-качалки необходимо владение сотней навыков. На их освоение каждым сотрудником уйдет сто лет. А ведь это только ремонт, существуют и такие сервисы, как монтаж, демонтаж, изменение параметров длины хода. Все это астрономическое количество навыков.

Как компания развивает своих поставщиков? Делает ли это вообще?

Мы имели общие проекты по бережливому производству с компаниями, которые занимались технологическим обслуживанием нашего оборудования. Внедряли у подрядчика методы TWI, что помогло сократить простои производства, а также позволило нам заговорить с ним на одном языке. Партнеры стали быстрее и качественнее выполнять работы.

Какие компетенции компания помогает обретать инструкторам, как дальше происходит их развитие?

Существует план обучения инструкторов, разработан вводный курс по TWI, проводится углубленное обучение инструкторов с позиций психологии (есть разновозрастные ученики, которые обладают разными позициями коммуникации). Мы развиваем их умение говорить, слушать, слышать, видеть себя на месте ученика, понимать его. Однако разработка трудового процесса – самостоятельная задача инструктора (как подходить к станку, с какой стороны должны быть инструменты).

Существует ли лицензирование инструкторов TWI?

Нет, но есть внутренний стандарт TWI, стандартизированный курс по его специфике, проходят комитеты по системе обучения, на которых сотрудники делятся опытом, а также посттренинговые встречи, происходит постоянная поддержка системы инструкторов.

Как определяется приоритет обучения тем или иным навыкам?

Все зависит от текущей проблемы и ее приоритета. Насколько ее существование влияет на процент брака, время простоя оборудования. Если проблема не влияет на эти факторы, то ее приоритет небольшой. По диаграммам мы определяем наиболее важные проблемы, следовательно, приоритетные навыки, которым нужно провести обучение в первую очередью. Также мы не пытаемся описать весь технолог процесс с помощью схем, мы выбираем лишь узкий, проблемный момент процесса. По общему процессу сложно определить конкретные потери и их причины.

Если инструктор в отпуске или заболел, что происходит с обучением в этот период?

В компании существует понятие «дублера». Так, 40 инструкторов обучены и работают, столько же обучено «дублеров». Это формализовано приказом руководства.

Как аттестовать инструкторов? Сколько среди них практиков, обученных, кайзенов? Происходит ли аттестация вообще?

Есть внутренняя методика аттестации. Инструкторов оценивают эксперты процессов, разработана карта оценки, карта компетенции инструкторов. В ней есть такие пункты: умение разрабатывать схемы, правильно вести обучение, описывать ключевых аспектов работы, понимание преимуществ методики, соблюдение графика. Инструктора проверяются ежемесячно. Если достигать определенных показателей им не удается, мы работаем с инструкторами.

Инструктор это – освобождений работник?

Есть сотрудники, освобожденные на 100%, есть тот, кто занимается обучение только час в день, так как большей потребности в обучении в его цехе нет. В таком случае он частично работает за станком.

Кто выявляет проблемы, кто проводит обучения?

Существует система мониторинга точек контроля производства, которая позволяет выявлять потери производства. Мы отслеживаем, как работают станки, случаются ли сутки простоя. Поскольку компания имеет нормативы и цели – это вопрос мониторинга производительности. Ломается ли станок, почему это происходит, связанно ли это с персоналом? Выявляют мастера, ИТР, рабочий. Основная причина потерь – брак, простой оборудования. Далее мы упираемся в конкретные навыки сотрудников.