Выступление на конференции TWI Сергея Ильина, кайдзен-менеджера компании ТМБ.

«Добрый день, коллеги!

«Добрый день, коллеги!

Я представляю компанию ТБМ, наша компания – это крупнейший поставщик комплектующих для производства окон, дверей, фасадов, дверей и мебели. Наши цели – быть лучшим поставщиком для наших клиентов и лучшим работодателем для наших сотрудников.

У нас 25 лет успешной деятельности, 75 представительств по России и СНГ, у нас 2,5 тысячи сотрудников. Вот такой объем.

Я хочу рассказать про работу логистического центра и применение методики TWI именно в логистике и на складе.

ЗАДАЧА

У логистического склада задача – переработка и хранение товара для всех подразделений. Мы осуществляем товаропоток от заключения договоров с поставщиками, от заказа товара до заказа транспорта и доставки этого товара до филиалов. У логистического центра основными характеристиками является 16400 квадратных метров, 63000 грузооборот в год, 98 сотрудников на складе и 44 сотрудника работает в офисе как поддерживающий персонал.

Речь пойдет с 2014 года, потому что тогда впервые на Третьей международной конференции по внедрению бережливого производства в оконные технологии Сергей Смирнов приезжал к нам и выступал как спикер. И руководство впервые было ознакомлено с этой методикой и впервые задумали, как ее внедрить и как ее использовать вообще.

Как и у всех, у нас есть основные показатели, самый главный показатель – это качество. Так тогда, так и сейчас – это количество ошибок на тысячу отгруженных позиций. В то время этот показатель был очень нестабильный, он доходил до 15 ошибок на тысячу, кто работал и сталкивался с логистикой – знает, что это очень много, то есть, это очень плохой показатель.

Следующим показателем для нас была и остается производительность. Сейчас производительность считается немного по-другому, намного лучше, но тогда мы могли считать только среднее время одного отбора. Этот показатель тоже был очень вариабельный, абсолютно нестабильный, зависел от сезонности. И нас это вообще абсолютно не устраивало. Этот показатель до сих пор ведется автоматом, повторюсь – сейчас мы считаем производительность совсем по-другому.

И в текущем состоянии на 2014 годы было то, что у нас практически все процессы, абсолютно все были нестабильны. Показатели выходили за все возможные рамки целеполагания и нас это абсолютно не устраивало. Причем, эта нестабильность приводила к росту ошибок. А рост ошибок, в свою очередь, заставлял руководителей что-то делать, они открывали проекты, они как-то воздействовали на процесс, работали с ним, но, к сожалению, каждый раз откатывались назад.

Было очень много хороших проектов, с хорошими результатами, но каждый раз – через месяц, через квартал, через полгода, через год показатели – откатывались назад. И, самое главное, сотрудники в этом процессе либо работали по-старому, либо становилось вообще еще хуже, бывало и такое.

Мы прекрасно понимали, что это происходит из-за того, что все рабочие у нас работают по-разному, все руководители у них понимают процессы тоже по-разному, взаимодействие у них разное абсолютное. Получался полный хаос, броуновское движение. Мы принимали попытки обучать в проектах, после проектов, чтобы хоть как-то стабилизировать процессы, но наши наставники тоже понимали процессы по-разному, они работали совершенно по-другому. Они, когда приходили 20 лет назад, их обучали одному процессу, а сейчас мы заставляем их обучать по-другому. Но они на автомате все делали всё по-разному. И получалось, что система наставничества не работала совсем.

Целевым состоянием на 2014 год была хоть какая-то стабилизация процессов хоть в каких-то целевых рамках. И оставалось главной целью – добиться качественных поставок точно вовремя. Мы понимали, что несколько шагов придется сделать.

Первым шагом была базовая стабилизация – хоть как-то ограничить процесс, понять, где у него начало, где у него окончание, потому что был такой хаос.

Один сотрудник в течение смены мог делать несколько операций совершенно разных. Один руководитель мог давать разные совершенно задачи своим сотрудникам. И хоть как-то стабилизировать – на тот момент мы просто нагоняли персонал, увеличивали его за счет переработок, за счет увеличения количества временного персонала. Это нам тогда удалось.

Следующим шагом для достижения целевого состояния мы понимали, что это будет стандартизация. Тогда мы понимали под этим словом просто описание процесса, выявление потери и устранение операций, не создающих ценность.

Благодаря Смирнову Сергею, руководители тогда уже определили, что придется обучать и придется обучать именно по методике TWI.

И последним шагом для нас тогда в целях была ротация кадров. То есть, возможность постоянно поддерживать навыки у них и возможность их перекидывать с участка на участок, чтобы как-то выровнять процесс вообще.

Вот такая цель была у нас на 2014 год. Мы столкнулись с рядом препятствий, я сейчас вам о них расскажу и как мы от них избавлялись.

Первым препятствием было то, что у нас нет полного списка всех процессов от верхнего уровня до низкого уровня, нет более подробного описания, какие требования должны быть у процессов друг к другу, какая взаимосвязь.

Были блок-схемы, они были разрозненны, они появлялись в рамках каких-то определенных проектов и описывали операции определенных участков, описывали операции определенных отделов, но этого было недостаточно.

И в итоге, мы приняли решение, что нам нужно полное описание всего логистического центра – как он работает, со всем информационных взаимодействием, со всем материальным взаимодействием.

Внизу – это материальный поток, сверху – это информационный поток, поддерживающий. Здесь также обозначены все возможные требования от всех процессов друг к другу. Была проведена кропотливая работа, мы сразу зато здесь определили, на какие процессы мы будем делать стандарты.

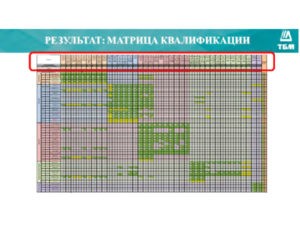

И итогом этого сейчас в 2017 году у нас появилась матрица квалификаций, которую мы смогли сразу заполнить. Сверху обозначены те процессы, которые касаются товаропотока, то есть, физического.

И результат – у нас появилась вообще матрица, мы смогли ее заполнить. Я о ней попозже расскажу более подробно. У нас появились описания всех процессов.

Следующим препятствием было ручное управление самих руководителей склада и начальников участков.

Они каждый понимали все процессы по-своему, у них не было взаимодействия друг с другом, и они ставили задачи совершенно по-разному. Бывало такое, что у одного сотрудника было в смену три разных задачи от трех разных руководителей. И эти руководители даже не знали, кто какую задачу поставил. Вот такое даже бывало.

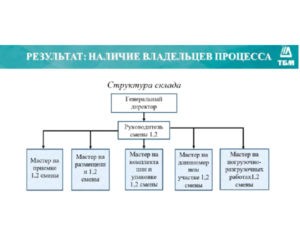

Решением здесь было – изменить структуру управления на складе. Тогда она была четырех-ярусной – генеральный директор, два директора склада в одной смене и в другой смене, заместители директора и на каждом участке по начальнику.

Самая главная здесь проблема в том, что у них была пятидневная рабочая неделя у всех и они работали с восьми до пяти. А у нас две смены с восьми до десяти и еще суббота рабочая. То есть, получается, с пяти вечера контроля нет вообще над сотрудниками и в субботу контроля нет.

Мы решили эту проблему таким образом – мы изменили структуру, мы ее упростили. Генерального мы оставили, конечно, руководители смен мы тоже оставили – в каждой смене был свой директор склада, но мы увеличили количество мастеров, так называемых – супервайзеров, которые были выходцами из самих сотрудников на участке, простые рабочие.

Они были внутри и могли управлять этими процессами постоянно, и был хоть какой-то контроль и хоть какое-то понимание. И эти мастера работали в своей смене с восьми до десяти. Они отвечали за результат своего участка, именно за свою смену. И можно было понять, с кого спрашивать и появлялся как раз владелец процесса тот самый.

Следующим препятствием для нас – не понимание, как должен происходить процесс.

Да, у нас появились супервайзеры, но они не понимали подробно, как должен происходить процесс, как рабочий должен его вообще выполнять, как пошагово он должен идти, что должен делать. И мы начали описывать процессы.

Рабочий элемент (действие, операция)

- Подготовить паллету с товаром к размещению

- Взять паллету с которой отсканировал штрих код

- Приготовиться к перемещению

- Двигаться по проходу до требуемого стояка

- Подтвердить место прибытия

- Убедиться, что на адресе есть место, для размещения паллеты

- Разместить паллету учитывая габариты ячейки

- Сканировать штрих код адреса

- Подтвердить F3 – 2 раза

Взяли за основу именно обработку товара на складе, расписали процессы верхнего уровня от выгрузки до отгрузки, и вы брали самый, по нашему мнению, вариабельный процесс, тот, который больше всего ошибок приносит. Мы выбрали процесс отбора как ключевой, Создали фокус-группу и начали описывать его.

Описывали мы его с помощью обычных работников, с каждым лично я общался, но, слава богу, у нас в каждой смене на каждом участке в итоге нашлись хотя бы по одному сотруднику, которые были очень лояльны и с удовольствием помогали описывать процессы. То есть, у них был огромный опыт за плечами и они были амбициозны и они помогали мне в этом.

Мы понимали, что это в дальнейшем даст хоть какое-то понимание для мастеров – как должны проходить процессы, что у него сотрудник должен делать вообще. Хотя бы описание этих процессов. Мы при этом убирали оттуда нецикличные операции, мы оставляли только цикличные, те, которые повторяются часто. Нецикличные мы вообще убрали из процесса, потом в итоге они стали цикличными для других сотрудников.

Следующим препятствие – отсутствие единой методики обучения.

Например, процесс отбора – когда он идет в ряды, ему надо отбирать товар, у него есть процесс подготовки и процесс упаковки в конце. Мы процесс подготовки и процесс упаковки убрали и сейчас у нас один человек подготавливает паллеты пустые специально для тех, кто отбирает в рядах. И есть три упаковщика, которые потом упаковывают этот товар, доупаковывают, по бумагам всё это проводят и получатся для них эта операция стала цикличной. И для них сейчас есть отдельные стандарты.

Результатом этого явилось то, что в отборе у нас сейчас на данный момент 15 стандартов. Почему так много – потому что мы поняли, что у нас много изделий на выходе получается. И как раз изделия определяют количество стандартов. Сколько изделий – столько стандартов. Потому что там время разное, операции разные, разное оборудование они используют, они разный путь проходят, в разных зонах даже работают. И пришлось делать 15 стандартов и только на отбор. Казалось бы – простая операция, а 15 стандартов получилось.

Сейчас на данный момент у нас вот такой реестр. Он нам понадобился для того, чтобы создавать номера для стандартов. Если кому-то интересно, как им пользоваться – я позже расскажу, потому что это долго.

На данный момент у нас 56 стандартов на складе действующих, люди уже обучены по ним. И 20 стандартов в офисе.

Но проблема отсутствия единой методики обучения оставалась.

У нас, как я говорил, система наставничества была, то есть, человек приходил новый, ему назначали наставника и вот он целый день с ним ходил по 13 часов, понял – не понял, следующие 13 часов они примерно то же самое делают. И через 1-2 смены человека выпускают в свободное плавание. Это на самом простом вообще процессе – процессе отбора. На остальных участках было сложнее, но где-то легче, там у нас есть специфика, где у нас работают водители ПРТ – они уже все приходят с опытом, с правами и их проще обучать было. Но проблема в том, что нет единой методики – оставалась.

Решением было то, что мы 100% стали уверены, что мы будем использовать методику TWI, благодаря Смирнову Сергею. Он приезжал к нам, его вызывали, он подготовил нескольких ключевых нашей компании в качестве инструкторов – это были генеральные директора, это были менеджеры по развитию, кайдзен-менеджеры, и вот они в дальнейшем транслировали свой навык всем остальным.

То есть, он обучил нескольких, а они транслировали потом, они стали инструкторами инструкторов. И так пошло дальше.

Те инструкторы, которых готовили они, в дальнейшем стали тоже инструкторами инструкторов. Меня обучили как инструктора, я провел где-то год в поле, обучал сотрудников, и теперь я инструктор инструкторов, я готовил их, восемь человек я подготовил у нас на складе. То есть, это настолько универсальная система, что она может транслироваться дальше.

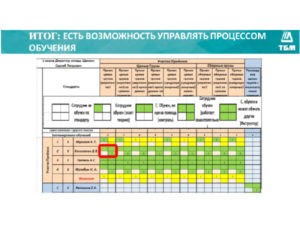

Результатом является то, что у нас сейчас довольные супервайзеры, довольные мастера на складе. Они удивительно, мы заметили, что они используют систему TWI в качестве инструмента управления персоналом. Они управляют своим персоналом с помощью обучения.

Так получилось, что у нас из восьми мастеров четыре – инструкторы. И если им что-то не нравится, как человек выполняет процессы, они идут сами и обучают.

Либо назначают обучение. Они как-то сразу вот эту фишку уловили и начинают ее использовать, ведь, по идее, эта методика TWI она очень похожа на SMART, на постановку задач. То есть, они человеку говорят, что делать, когда делать, как делать, объясняют полностью, дотошно, ставят конкретную задачу – к какому времени что ты должен сделать, и потом идут и проверяют.

И они сейчас очень довольны и используют ее для того, чтобы своим персоналом управлять.

Следующее препятствие – описание процессов, сопротивление персонала.

Те работники, которые работали по 20 лет – они говорили: “Отстаньте от нас, у нас времени нет, обучать нас не нужно”. Мы решали это таким образом. Все руководители, начиная от генерального директора и зам. генерального директора персонально ходили и любыми способами объясняли людям, что им необходимо обучаться, презентации проводили для своих руководителей среднего звена, потом лично ходил зам. генерального директора, как инструктор обучал в поле обычных сотрудников. Вот такой способ, только так.

И благодаря этому у нас получалось вообще распространить эту идею, люди понимают снизу, что руководству не всё равно, что это реально действует и деваться некуда. Потом в итоге мы пошли к ним навстречу, мы исхитрились – мы зашили получение навыков, то есть, обучение, в разрядность. То есть, человек не мог получить разряд, если он не обладает каким-то набором навыков. Если он хочет получить больше разряд, например, в рамках участках он до 6-го может дойти, если он хочет выше разряд получать, немножко больше денег зарабатывать, ему надо обучиться навыкам соседних участков.

Следующим препятствием было отсутствие инструкторов.

Как я говорил – у нас 56 стандартов, 98 сотрудников на складе – такой объем обучения я один не потянул. И мы решили, что нам необходимы были инструкторы.

Мы их как-то само собой начали готовить из тех сотрудников, которые нам помогали разрабатывать стандарты и схемы рабочих процессов, в этом проблем не было.

Они лично захотели быть инструкторами. Мы решили, что у них навык создания стандартов и схем рабочих процессов есть, они сами были учениками, они знают как это работает, и им достаточно 5 часов для обучения. Пять часов они тратили, чтобы стать инструкторами. Они обучали сотрудников новым стандартам, а я за ними следил с помощью вот такого оценочного листа.

Оценочный лист, по идее, отображает все те же этапы, которые в TWI присутствуют – это подготовка ученика, подготовка рабочего места, то есть создание условий, ознакомление с операцией, пробное выполнение операции, и в итоге – проверка. Всё это здесь есть, здесь отмечается да/нет – выполнил/не выполнил, я за ними смотрел.

И примечание здесь необходимо. Что самое главное, после каждого часа обучения я им давал обратную связь, сразу же, моментально. И только после пяти часов все инструкторы, не было ни одного, который не прошел у нас. В первую очередь, это потому что они все сами хотели стать инструкторами, я каждого лично опросил сотрудника на складе – хочет ли он быть инструктором. Они все хотели стать инструкторами и они стали ими.

В итоге у нас восемь инструкторов, они не выпадают из процесса, они простые рабочие, им вначале, когда мы всё стандартизировали, когда стандартов было много они тратили 1-2 часа в смену, сейчас они тратят 1-2 в неделю, и то, на некоторых участках мы им даем обучаться только обучать только для того, чтобы они этот навык не потеряли.

Им выделили одного сотрудника в качестве мастера. Он ими управляет, он составляет график, он следит, чтобы проходили обучения нормально. И сейчас последние три месяца он готовится, чтобы самому составлять стандарты и самому составлять СРП. Он был обычным работником, без образования, он сейчас только заканчивает институт.

Следующее препятствие – отсутствие аудита.

Оно возникло из-за того, что мы должны были быть уверены, у нас стандартизирован процесс или нет. И мы создали для каждой СРП, для каждого стандарта вот такой лист аудита. Здесь шаги, здесь ключевые моменты, которые необходимо тоже отмечать да/нет, 10 циклов проходит, человек за ним смотрит, отмечает да/нет, и самое главное, он меряет еще время, но время меряет не по каждой операции, а в общем. То есть, если он попадает в какие-то рамки, то всё нормально, потому что каждый шаг мерить нереально, там 1-2 секунды некоторые процессы.

В итоге у нас получилось, что у нас есть такой контрольный лист и у нас аудит встроен в процесс повышения квалификации.

Давайте я подробней здесь остановлюсь.

Контрольный лист – очень интересная вещь. Здесь прописаны стандарты, которым должен быть обучен сотрудник в течение 10 смен после обучения. Мы за ним смотрим, мы смотрим, какое количество ошибок он делает, смотрим его производительность, это фиксирует мастер каждый день, и по итогам этого листа принимается решение – либо мы отстаем от человека, либо мы еще раз обучаем, либо какие-то административные мы к нему применяем. Здесь важно то, что на третью и восьмую происходит аудит по тому листу, который показывал до этого. То есть, более подробный. Этот лист составляется в четырех случаях у нас:

- когда приходит новый сотрудник;

- когда сотрудник переводится с участка на участок;

- когда сотрудник хочет повысить свой разряд;

- когда у нас есть сомнения в квалификации сотрудника, то есть, когда он начинает ошибаться, мы его ставим в такой лист.

Вот последний четвертый пункт, когда мы сомневаемся в квалификации персонала, в начале стандартизации 2-3 года назад, возникал часто. Но я вам скажу по опыту – больше одного раза у нас никто этого не делал вообще, никто больше не хотел. Те старослужащие, которые были, они не хотели раз за разом, чтобы их обучали. И они в итоге выдавали такой результат, который был нужен нам. И для них это стало нормально. У нас был один пример, один сотрудник очень сильно сопротивлялся, сейчас он инструктор.

Итог всего этого, что у нас есть – возможность управлять процессом обучения – вот эта матрица квалификации на склад. Здесь с левой стороны все сотрудники одной смены – 49 человек, сверху все процессы. Более подробно, правый и левый угол я увеличу, здесь 4 сотрудника, один пятый – как вакансия на сезон мы хотели брать. Сверху все стандарты на участке, участок приемки. И желтым отмечено то обучение, которое запланировано, зеленым – которое прошло. Здесь классическая оценка идет, то есть, сотрудник не обучен – вообще не закрашено. До того, что сотрудник обучен и может обучать других. Вот, например, сотрудник Петель у нас на этом участке инструктор, у него закрашены все квадратики абсолютно.

Трудно было создать, очень трудно, но зато сейчас это такой инструмент, которым мы пользуемся спокойно.

В текущем состоянии на 2017 год у нас ни один проект не заканчивается без стандартизации процесса. И у нас при этом поменялось мнение о самой стандартизации. Мы сейчас считаем, что стандартизация – это не просто описание процессов. Это еще в дополнение – обучение по системе TWI.

И третьим, завершающим фактором стандартизации является подтверждение аудитом. Ни один проект у нас сейчас не заканчивается без стандартизации, это принципиально.

У нас сейчас задача на 2017-2018 год – распространить свой опыт на все филиалы. Это очень огромная работа, у нас одна из тактик – стандартизировать все процессы на филиалах, все складские процессы на филиалах. И на данный момент, недели через две, будут запущены в фокус-группа первые стандарты, подготовлены пять штук. И четыре месяца назад Алексей Крупинин начал готовить инструкторов и сейчас у нас в каждом городе, даже в Санкт-Петербурге, участника опыта Смирнова Сергея, у нас везде есть инструкторы. Но, сожалению, у них пока нет опыта, мы пока не дали им стандарты. Через две недели дадим – будем смотреть, что получится.

Целевое состояние на 2018 год – стандартизировать все офисные процессы.

Здесь изображено три матрицы квалификации, матрица квалификации пока без номеров стандартов, то есть, стандартов здесь пока нет. Всего у нас должно быть 6 таких матриц, они уже есть. Эти матрицы мы дали заполнять самим сотрудникам совместно с руководителями, они сами обозначили себе вот эти процессы, сами.

То есть, попали на стандарты все. И они сами себе поставили сразу оценки, многие.

Вот такая цель. У нас препятствие на данный момент – что у нас очень много стандартов и мы планируем, что их будет еще больше. И нам нужен какой-то инструмент, который позволит нам быстро обновлять стандарты, быстро внедрять новые, согласовывать их, утверждать в конце концов, нам нужна какая-то база данных. База данных у нас есть, но она просто в файлах, вот и всё, нам нужен какой-то инструмент, просто причем, элементарный.

Сейчас хочу похвастаться, у нас тот показатель, который я вначале показывал – количество ошибок на тысячу отгруженных позиций – он сейчас у нас около 6 в 2016 году. Для нас самое главное, что он стабилизировался. Это для нас самое главное.

И производительность, среднее время одного отбора – у нас тоже стабилизовался показатель, от сезонности он мало теперь зависит.

И хочу закончить. Без обучения по TWI невозможна стандартизация, а без стандартизации невозможна полная стабилизация процессов. Спасибо!»

Вопросы из зала:

Онлайн вопрос: Вы всё время говорите «мы» – какая численность в вашей команде и как называется ваш отдел?

Сергей Ильин: У меня отдел бережливого производства, я кайдзен-менеджер с октября месяца. До этого я был просто менеджером этого отдела. Мы – это руководство логистического центра, генеральный директор, зам. генерального директора, ну, и директора складов и начальники всех остальных отделов. У нас, можно сказать, маленькая команда, в которой мы пытаемся усовершенствовать наши процессы.

Онлайн вопрос: Почему сотрудники не хотели повторного обучения? Вы применяли репрессивные методы?

Сергей Ильин: Нет, тут получалось то, что тот сотрудник, который давно работает, ему было немножко стыдно делать не как все, потому что новые приходят, делают именно по стандарту, у них показатели высокие, к этому-то не просто так пристали – у него ошибки или у него производительность не такая, поэтому мы его обучаем по стандарту. А он – а, дай-ка я попробую работать, как все. И в итоге они приходили к этому и понимали, что это нормально. И если он работает по стандарту, от него руководство отстает. Дело уже улучшается в процессе, не в нем. Всё – я делаю по стандарту, отстаньте от меня.

Участник форума: Очень впечатляющее выступление, энергетически заряженное. А я бы хотел уточнить – а кто у вас пишет стандарты, создает их? Как вы их создаете эти стандарты? И второе – а какой срок годности у стандартов, когда он «пропадает»?

Сергей Ильин: Хороший вопрос, я эту тему не затронул. Эти стандарты изначально, как я говорил, делались в тех процессах, в которых мы сомневались. Мы считали, что там много ошибок, что он вариабельный, плохая производительность, поэтому мы шли туда и делали там стандарт, обучали потом людей, аудит проводили. Самая главная фишка, когда делаешь стандарт – остановиться. Потому что его можно совершенствовать, изменять и мы для себя решили, что срок обновления стандарта – раз в три месяца, не чаще. Либо, если у нас какая-то критическая необходимость – у нас в проект, нам необходимо изменить этот стандарт – тогда мы его меняем.

Участник форума: А реально – сколько сейчас?

Сергей Ильин: Некоторые стандарты живут до сих пор, 1,5 года, а некоторые стандарты меняются постоянно. Сейчас просто объем другой немножко. Тогда надо было создать много стандартов, сейчас мы можем в реальном времени изменить любой стандарт. Мастер подбегает, меня за руку дергает – надо изменить. Некоторые мастера уже сами меняют стандарты, но с согласованием, соответственно.

Участница форума: Сергей, у меня вопрос по поводу инструкторов. Какова мотивация у инструкторов – только самомотивация или есть какая-то система мотивации у вас, выработанная?

Сергей Ильин: Есть система мотивации. Вначале мы просто доплачивали, по 2000 накидывали на зарплату. Сейчас мы не даем определенный разряд, там максимальный разряд без этого навыка вообще. Если человек доходит до 11 разряда, хочет наивысший 12-й, если у него нет этого навыка – обязательно он у него должен быть.

Участник форума: Сергей, спасибо за правду, за то, что не побоялись на таком представительном собрании вывернуть свою производственную систему.

Сергей Ильин: Мне влетит еще.

Участник форума: Я хотел спросить. Первый вопрос – что вы подчеркиваете, используя постоянно слова «они» и «мы»? «Они» – это кто, и «мы» – это кто?

Сергей Ильин: Я не знаю, в каком вы контексте используете это. Ну, мы – везде мы.

Участник форума: «Мы» – это команда, а «они» – это рабочие там внизу, которые возят тележки с грузами?

Сергей Ильин: Нет. Я не знаю, из какого контекста вы это взяли. Извините.

Участник форума: Понятно. Он постоянно в речитативе идет такой контекст и я хотел этот момент уточнить.

Сергей Ильин: Если это было, то это не специально.

Участник форума: Просто я всегда считал, что слова указывают на мыследеятельность менеджеров. Второй вопрос – правильно ли я понял, что вы считаете, что стандарты стабилизируют и улучшают процесс?

Сергей Ильин: Да.

Участник форума: А если я правильно пронимаю, процесс – это порядок взаимосвязанных операций, направленных на выполнение желаемых действий до достижения мало вариабельного результата. Правильно? Ну, то есть, процесс – порядок операций? Или нет? То есть, мне показалось…

Сергей Ильин: Повторите вопрос. Конкретнее спросите, пожалуйста.

Участник форума: Конкретнее – что вы понимаете под термином «процесс», что для вас процесс?

Сергей Ильин: Процесс для нас – это порядок действий, которые выдают какой-то результат. И мы его стандартизировали – то есть, описывали, обучали, и потом подтверждали, делают ли люди именно вот такой порядок действий. Вот и всё.

Участник форума: Вопрос – кто должен улучшать, в вашей логике, процесс?

Сергей Ильин: Все, абсолютно все.

Участница форума: Сергей, спасибо огромное. У меня менее глубокий вопрос. Первая проблема, перед которой мы сейчас тоже будем стоять, распространяя практику. У вас на следующий год запланирована такая экспансия, распространение – какие проблемы вы ожидаете, как будете с ними бороться. И второй вопрос прям совсем про человека – вы сказали, что контрольный лист, который у вас встроен в обучение, он у вас включается при четырех условиях – либо новый сотрудник, либо он переходит на новый участок, либо хочет развиваться, либо есть сомнения в его квалификации. Никогда не отслеживали, как реагировали люди? Если сотрудник на рабочем месте, я не новый, я не перехожу, я не хочу развиваться, но ко мне приходят с контрольным листом, значит, сомневаются в квалификации. Вот реакция сотрудников – как они реагировали, как с этим выходили из ситуации инструкторы, или руководители объясняли? Вот такой вот чисто психологический вопрос – работа с сотрудниками, потому что это очень сложно иногда бывает. Спасибо.

Сергей Ильин: Есть такое прекрасное выражение – мы либо меняем людей, либо меняем людей. Но это не методы, конечно, бережливого производства. Я начну отвечать на вопросы. У нас самая главная проблема экспансии в том, что у нас есть удаленность с филиалами, у нас очень сложно обратную связь получать. То, что мы даем человеку контрольный лист – мы даем ему еще один шанс, ребята, мы даем ему шанс для развития, мы готовы его обучать, тратить на него время, ресурсы, мы готовы под него подстраиваться, извините. Мы даем ему всё. Да, приходим, аудит проводим. Ну и что? Десять смен у него есть, ну, в итоге-то административное решение может быть просто о переводе его с участка на участок. Ну, не хочет человек там работать, чего с ним делать? Иди вон там поработай, у тебя там получится, мы знаем. У тебя, может быть, там и навыки есть. Проблемы здесь нет.

Многие нормально это воспринимают, как еще один шанс нормально работать в коллективе. Вот и всё.

Участница форума: Профсоюзы никак на это не реагируют?

Сергей Ильин: У нас нет профсоюзов.